マテリアルハンドリングが効率的でなければ、その分コストがかかります。製造業の目標は、効率的に製品を作ることである。現代の製造業に導入された技術革新の多くは、製品をより迅速に製造する方法として生まれました。

リーン生産環境の構築における最も重要なステップのひとつは、マテリアルハンドリングの削減である。

マテリアルハンドリングはどのように無駄なのか?

マテリアルハンドリングは、さまざまな点であなたのオペレーションを苦しめる:

生産のボトルネック

生産ボトルネックとは、生産能力が低い工程のことである。例えば、インフレータブル製品を製造している場合、ミシンが人力で操作され、他の生産工程よりも動きが遅い場合、製品を縫い合わせるときにボトルネックが発生する可能性があります。

生産のボトルネックは最終製品の遅れを引き起こし、リードタイムを長くするため、従業員や顧客に不満を抱かせることになる。また、深刻なボトルネックは、他の生産工程を停滞させ、最終的にコスト増を招きます。

破損した素材

製造システムが材料の取り扱いを最小限に抑えるように最適化されていなければ、材料が損傷するリスクが高まります。スタッフや機械が材料を扱えば扱うほど、破損のリスクは高まり、それは無駄と同じです。

過剰在庫

マテリアル・ハンドリングが悪いのは、完成品が少なくなる場合だけではない。製品の数を増やしすぎることもまた、不適切な資材管理である。余分な製品を作ることは、建物内のスペースを取り、多くの場合、需要と余分な供給が一致しなければ、無駄な製品を作ることになりかねません。

スタッフの非効率的活用

生産が効率的で合理的でない場合、スタッフの能力が最大限に発揮されない可能性が高い。生産の途中でボトルネックがあると、末端のスタッフは自分の仕事を進めることができなくなる。在庫を作りすぎていれば、スタッフは備蓄品の保管や回収に時間を費やすことになる。また、やるべき仕事は常にあるはずだが、生産が追いつくまで休止して待たなければならない時間が長ければ、従業員はイライラするだろう。生産フローはできるだけ連続的な方がいい。

メンテナンス要件の増加

機械が非効率的に稼動するようなオペレーション設定では、時間の経過とともにメンテナンスの必要性が高まります。ボトルネックに追いつくために機械を早く動かしすぎたり、一部の機械がアイドリング状態になる頻度が高すぎたりすると、摩耗や破損が増え、機械のメンテナンスを頻繁に行わなければならなくなります。

マテリアルハンドリングを減らすには?

後戻りを減らす製造現場の配置

生産ラインや機械の配置を分析してください。生産ライン内で材料を戻さなければならないようなことはありませんか?もしそうなら、余分な後戻りや材料の取り扱いを減らすために、機械をできるだけ直線に並べ替えることを検討してください。

使用している技術を分析し、より効率的な代替手段があるかどうかを判断する。

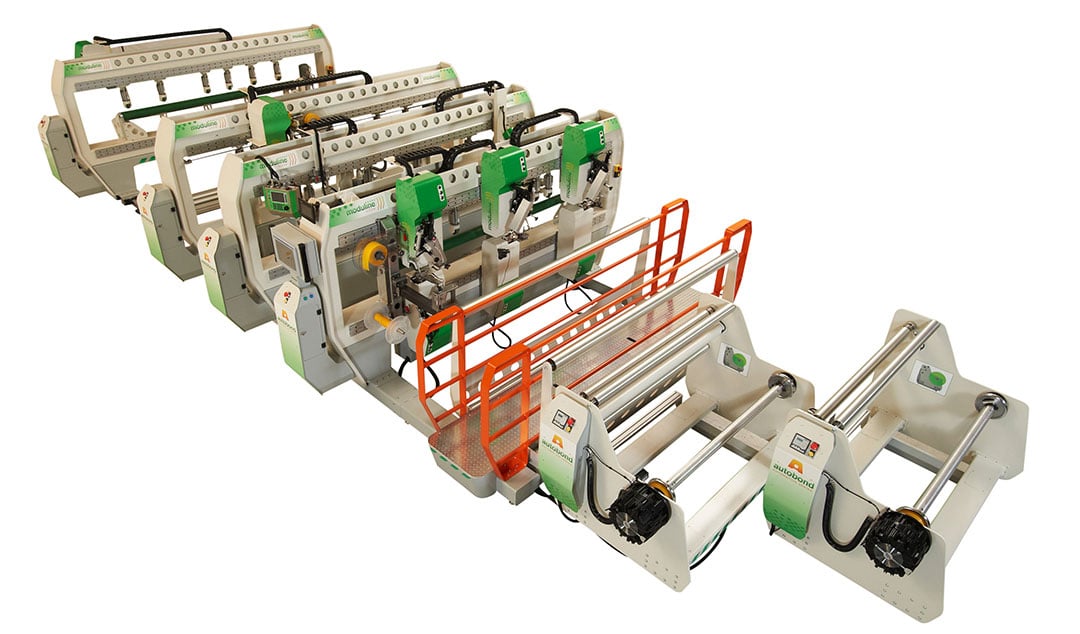

どのような生産ラインであっても、可能な限り無駄のない工程にするために自動化された機械があるはずだ。自動化された機械は、生産における足手まといの一部を引き受けることができるため、従業員は顧客サービスや技術革新により多くの時間とエネルギーを注ぐことができる。

例えば、メーカーがオートメーション・ソリューションのために当社と提携する場合、当社はその製品フロー全体を見て、ボトルネック、後戻り、非生産的な出力などのペインポイントを見つけ、生産を改善し、オペレーターの生活を容易にするソリューションを作成します。多くの場合、自動化されたステップをいくつか追加するだけで、生産上の問題が緩和され、毎回優れた製品を提供できるようになります。

オートメーションのインスピレーションが必要ですか?

自動化された機械を導入することは、可能な限り効率的なオペレーションを実現する上で大きな助けとなるでしょう。私たちはお客様のために自動化機械に取り組んでおり、生産を合理化し、さまざまな産業要件に合わせてカスタマイズされた機械を開発してきました。当社の自動化システムの一部をこちらでご覧いただくか、自動化製造がお客様のマテリアルハンドリングをどのように最小化できるかについてご相談ください。