工業用自動 ミシンは、コンピューター制御、サーボモーター、自動マテリアルハンドリングを統合し、最小限の人的介入で縫製作業を実行する高度な製造システムです。これらの洗練されたミシンは、従来の手作業から完全自動化された生産環境への根本的なシフトを意味し、そこでは精度、スピード、一貫性が競争上の優位性を決定づけます。

繊維産業における製造効率の要求は、工業用ミシン技術の採用を加速させています。自動車のシートアセンブリから技術的なろ過アプリケーションに至るまで、最新の生産ラインでは、厳格な品質基準を維持しながら、多様な素材を扱うことができる機器が必要とされています。この包括的なガイドでは、自動工業用ミシンを製造オペレーションに組み込むための技術の基礎、運用上の利点、戦略的な考慮事項について検証します。

アパレル大量生産用の自動化ソリューションを評価する場合でも、特殊なテクニカルテキスタイルアプリケーション用の自動化ソリューションを評価する場合でも、これらの高度な工業用ミシンテクノロジーを理解することは、生産性、品質管理、および長期的な運用コストに影響を与える重要な機器の決定に役立ちます。

工業用自動ミシンとは?

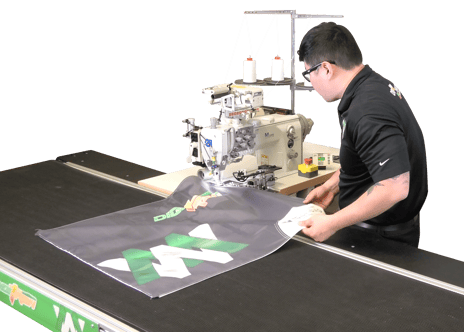

工業用自動ミシンは コンピューター制御の製造システムで、精密なメカニックとプログラム可能なソフトウェアを組み合わせ、複雑な縫いパターンを自律的に実行します。オペレーターの継続的な介入を必要とする従来のミシンとは異なり、これらの高度なシステムは、布の供給、位置決め、材料の取り扱いを自動化し、生産工程全体で一貫した縫い品質を維持します。

核心的な違いは、作戦統制と介入要件にある:

- マニュアル機:オペレーターが制御する速度、位置決め、パターン実行には高い技能レベルが要求される。

- 半自動機:部分的な自動化で、材料ハンドリングやパターン変更にはオペレーターの介入が必要

- 自動ミシン:プログラム可能なステッチパターンと自動化された品質監視機能を備え、人による監視を最小限に抑えた完全コンピューター制御

最新の自動システムは、自律的な操作を可能にするいくつかの重要な工業用ミシン技術を統合しています。サーボモーター制御は正確なスピードと位置決め精度を提供し、コンピューター数値制御(CNC)の統合はデジタル化されたステッチパスを再現可能な精度でミシンが追従することを可能にします。プログラマブルミシンは複数のパターン設定を保存することができ、手動で設定することなく、生産工程を素早く変更することができます。

これらのミシンは、一貫した品質基準での大量生産を必要とする用途に優れています。自動車製造からテクニカル・テキスタイルに至るまで、厳しい品質管理要件を維持しながら厳しい生産スケジュールをこなすために、自動布地縫製システムは頼りにされています。

工業用ミシン技術の仕組み

工業用縫製オートメーションは、生産の一貫性を最大限に高めながら、手作業の介入を最小限に抑える体系的なワークフローに従います。この工程は、サーボ駆動のフィーダーやロボットアームを使用した生地の位置決めから始まります。

パターン・プログラミングは、直感的なタッチスクリーン・インターフェイスやコンピューターとの接続により、オペレーターが保存されているステッチ・シーケンスを選択したり、新しいパターンをアップロードすることで行います。高度なプログラマブルミシンでは、何百ものパターンを保存することができ、それぞれのパターンには、縫い目の長さ、幅、素材の種類に合わせたテンション設定などのカスタマイズされたパラメーターが設定されています。

コア・テクノロジー・コンポーネント

サーボモーター制御システムは、精密な自動化の基礎を提供します。これらのモーターは、エネルギー効率の高い操作でリアルタイムの速度と位置の調整を提供し、機械のスムーズな加速と減速を可能にすると同時に、さまざまな素材の厚さにわたって一貫したステッチ形成を維持します。

コンピュータ数値制御(CNC)の統合により、機械は複雑なデジタル化されたパターンにミクロン単位の精度で従うことができる。この技術は、刺繍、飾り縫い、多方向の縫い目作成など、手作業では一貫して達成することが不可能な高度なアプリケーションをサポートする。

自動材料供給システムは、同期化されたコンベア機構、プログラム可能なクランプ、および真空位置決めを使用して、縫製工程で繊維を前進させます。これらのシステムはアライメントエラーを排除し、針アセンブリへの一貫した材料供給を保証します。

内蔵の品質管理センサーは、ビジョンシステム、糸切れ検知器、材料有無センサーにより、リアルタイムで性能を監視します。異常が検出されると、機械は自動的に運転を停止し、オペレーターに警告を発し、不良品が生産ラインを通過するのを防ぎます。

自動縫い段階では、糸の張力、針の位置、素材の進みを継続的にモニターしながら、保存されたパターンを実行する。高度なシステムでは、リアルタイムのフィードバックに基づいてパラメーターを動的に調整し、縫い目の品質に影響を与える可能性のある素材のばらつきや環境要因を補正することができる。

工業用ミシンの種類

工業用ミシンには様々な種類があり、それぞれが特定の縫製ニーズや用途に合うように設計されています。ミシンの種類を理解することで、生産効率と品質を最適化するために最適なミシンを選択することができます。

- サーボモーターマシン:エネルギー効率の高いサーボモーターを搭載したミシンは、正確な速度制御、低騒音、低発熱を実現します。サーボモーターテクノロジーは、スムーズな加速と減速を可能にすることで生産性を向上させ、連続縫製や重作業に最適です。

- ニードルフィード・マシン:これらのミシンは針送り機構を使用し、針の動きと同調して布地を移動させることで、正確な布地処理を実現します。針送りミシンは、厚物や多層物の縫製に特に効果的で、縫い目の品質を一定に保ち、生地のズレを防ぎます。

- ドロップフィードミシン:ドロップフィード機構を採用したミシンで、縫製中に布地を前進させる送り歯が特徴です。ドロップフィード・ミシンは汎用性が高く、一般的な縫製作業によく使用され、さまざまな種類の布地で信頼性の高い性能を発揮します。

- チェーンステッチ・ミシンチェーンステッチ・ミシンは丈夫で柔軟なループ状の縫い目を作り、伸縮性を必要とする縫い目によく使用される。このミシンは、縫い目の伸縮性が重要視される衣料品製造や用途に広く使用されている。

- フラットベッドミシンフラットベッドミシンは縫製面が平らで、平らな布地や素材の縫製に適している。フラットベッド・ミシンは、平らな縫製面を持ち、平らな布地や素材の縫製に適している。アパレル製造や、布地を安定したプラットフォーム上で簡単に操作できる一般的な縫製作業によく使用される。

工業用自動ミシンの主な利点

工業用自動 ミシンは、製造業の競争力と収益性に直接影響する複数の業務指標において、測定可能な改善をもたらします。

生産効率の向上

- 安定したサイクルタイムによる生産速度の向上により、オペレーターの疲労変数を排除

- 手作業に比べ、処理能力が2倍から3倍に向上

- プログラム可能なパターン・ストレージにより、生産実行間のセットアップ時間を短縮

- 長期の生産スケジュールをサポートする連続稼動能力

- 正確な位置決めと自動切断統合による材料利用の最適化

品質と一貫性の向上

- プログラム可能な張力制御と安定した針位置により、縫い品質が向上

- 劣化することなく、何千もの生産サイクルにわたって再現可能な精度

- リアルタイムの品質モニタリングとエラー検出による手戻りの削減

- 均一な継ぎ目の外観は、目に見える用途の厳しい美的基準を満たす

- 作業者によるばらつきを排除した一貫した材料ハンドリング

コストと安全性のメリット

- 高度なスキルを持つオペレーターへの依存を減らすことによる人件費の削減

- マテリアルハンドリングを自動化し、反復疲労による怪我を減らすことで、職場の安全性を向上。

- 機械操作が標準化され、トレーニングの必要性が減少

- 正確な切断と位置決め精度により、材料の無駄を削減

- エルゴノミクスの強化により、オペレーターの疲労を軽減し、作業環境の質を向上。

自動化システムの多用途性により、メーカーは軽量の合成繊維から重量のある皮革やテクニカル・テキスタイルまで、さまざまな種類の布地を扱うことができる。この柔軟性は、各素材タイプに個別の専用装置を必要とすることなく、製品の多様化をサポートします。

工業用ミシンの技術革新

近年の技術進歩により、工業用自動ミシンは、適応運転や予知保全が可能なインテリジェントな製造システムへと変貌を遂げた。

高度制御システム

マルチニードルオートメーションは 、複数のソーイングヘッドで同時にパターンを実行することができ、複雑なアセンブリのスループットを劇的に向上させます。これらのシステムは、1つの生産サイクル内で異なるステッチタイプや糸色を調整することができます。

強化されたサーボ・モーター・システムは、従来のクラッチ・モーターと比較して最大40%の電力削減を実現し、エネルギー効率を改善します。先進的なモーターは、発熱とノイズの発生を抑えながら、より広い動作範囲で正確な速度制御を提供します。

接続性とモニタリング

ユーザーフレンドリーなプログラマブル・インターフェースは、視覚的なパターン編集機能を備えた直感的なタッチスクリーン制御を特徴としています。クラウドベースのソフトウェアプラットフォームにより、複数の生産施設間でのパターン共有や、トラブルシューティングと最適化のためのリモートテクニカルサポートが可能です。

工業用自動ミシンの用途

工業用自動ミシンは 、精密さ、スピード、一貫性が製品の品質と生産効率を左右する多様な製造分野で不可欠であることが証明されています。

- 生地の自動張力調整

- 自動糸切り機

- PLCベースの制御システム

- 同期ベルトコンベア

- タッチスクリーン

- クイックチェンジアクセサリー

- 高速運転

- フォトアイ・ガイド

- 駆動式プーラーシステム

- 精密制御された生地裁断作業

- 新規または既存ラインの統合

技術および産業用途

工業用ろ過製造では、フィルターバッグやテクニカルテキスタイルに精密な縫い目が要求されます。自動システムは、海洋、航空宇宙、産業環境における重要な用途に必要な一貫性を提供します。

テント、バックパック、安全装備などのアウトドア用品の生産には、ストレスポイントを補強するための自動閂止めミシンが必要です。このような用途では、プログラム可能な自動化によって恩恵を受ける、頑丈な素材や特殊なステッチパターンが使用されることがよくあります。

コンベヤーベルトの製造やフレキシブル複合材の製造では、縫い目の強度と位置合わせが作業の安全性と性能にとって重要な産業用ベルトの用途に、正確な縫い目が要求されます。

工業用自動ミシンの正しい選び方

適切な工業用自動ミシンを選択するには、生産要件、材料仕様、長期的な運用の成功に影響する統合の考慮事項を慎重に評価する必要があります。

生産評価基準

生産量の要件は、必要とされる自動化のレベルと、許容可能なサイクルタイムを決定する。大量生産では、材料供給と品質監視を備えた完全自動化システムが正当化され、中量生産では、オペレーターの補助を備えた半自動化ソリューションが有効な場合があります。

素材の適合性評価では、生地の種類、厚みの範囲、特殊な取り扱い条件を考慮する必要があります。皮革のような厚い素材用に設計されたヘビーデューティーな工業用ミシンには 、強化された針アセンブリと強力なサーボモーターが必要ですが、デリケートなテキスタイルには、正確な張力制御と穏やかな素材ハンドリングが必要です。

技術仕様

利用可能な作業スペースと機械の設置面積は、機器の選択と生産ラインのレイアウトに影響する。自動化システムの中には、材料供給機構や自動積み重ねシステムのために大きな床面積を必要とするものもある。

既存の生産設備との統合性は、導入の複雑さとコストを決定する。機械は、生産フローを維持するために、上流の切断システムや下流の仕上げ装置と適切にインターフェースしなければならない。

財務上の考慮事項

予算の制約と投資対効果の計算は、生産性の向上、人件費の削減、品質の改善を考慮に入れるべきである。自動化システムには高い初期投資が必要であるが、大量生産アプリケーションの場合、12~24ヶ月以内に運用上の節約でコストを正当化できることが多い。

サービス・サポートの可用性とスペア・パーツへのアクセスは、長期的な運転コストに影響します。Miller Weldmaster ような確立されたメーカーは、包括的なサービスネットワークとトレーニングプログラムを提供し、成功する導入と継続的な運用をサポートします。

自動ミシンの種類比較

自動化レベルの違いを理解することは、メーカーが特定の生産要件と予算の制約に最も適した技術を選択するのに役立ちます。

| アスペクト | マニュアル機 | セミオートマチック | 完全自動化 |

| オペレーター・スキル | 高い要求 | 中程度 | 最小限 |

| 生産速度 | 可変 | 一貫性 | 最適化 |

| 品質管理 | オペレーター依存 | 一部自動化 | センサーモニター |

| マテリアルハンドリング | 手動ポジショニング | 摂食補助 | 自動給餌 |

| パターンの変更 | 手動調整 | プログラマブル選択 | デジタルストレージ |

| 最適な用途 | カスタムワーク | 中量 | 大量生産 |

| 初期投資 | 低い | 中程度 | 高い |

| 営業費用 | 高い労働力 | 中等度労働 | 低賃金 |

この比較は、自動化レベルがいかに運転特性に影響し、異なる生産環境に適しているかを示している。製造業者は、自動化能力を特定の生産量要件と品質基準に適合させるべきである。

工業用縫製オートメーションの先端技術

工業用ミシン業界は、数十年にわたる技術の進歩によって発展し、主要メーカーは多様な用途や生産要件に特化したソリューションを開発してきた。

テクノロジー・リーダーシップ

50年以上にわたる産業オートメーション開発により、サーボモーター制御とCNCシステムを信頼性の高い生産設備に統合するための実証済みの方法論が確立されました。Miller Weldmaster ような企業は、プログラマブルオートメーション技術における包括的な専門知識を構築し、困難な製造環境において一貫して結果を出してきました。

高度なマテリアルハンドリングシステムは、軽量の合成繊維から重量のある皮革やテクニカルテキスタイルまで、あらゆる素材に対応します。最新の機械は素材センサーに基づいてパラメーターを自動的に調整することができ、手動で操作することなく、さまざまな種類の生地で最適なパフォーマンスを保証します。

サポートとトレーニング

包括的なオペレーター・トレーニング・プログラムは、メーカーが自動システムの導入を成功させながら、継続的な操作と基本的なメンテナンスのための専門知識を社内で身につけるのに役立ちます。トレーニングでは通常、機器の稼働時間を最大化するプログラミング、トラブルシューティング、予防保全の手順について学びます。

テクニカル・サポート・ネットワークは、複雑なアプリケーションや統合の課題に対して、遠隔診断、ソフトウェア・アップデート、専門家による支援を提供します。このサポート体制により、メーカーは生産中断を最小限に抑えながら、機器の能力をフルに活用することができます。