熱風溶接機は、精密工学の粋を集めた最高峰の技術です。400℃~730℃(700°F~1,350°F)の熱を制御し、熱可塑性材料に分子レベルの接合を実現します。従来の接着方法とは異なり、これらの高度なプラスチック溶接ツールは、シームレスで防水性の高い接合部を生み出し、多くの場合、母材自体の強度を凌駕します。

商業用屋根システムの設置、ビニール床材の溶接、自動車部品の製造など、熱風技術の能力と用途を理解することで、プロジェクトの効率と成果を大きく向上させることができます。この包括的なガイドでは、特定の用途に適した熱風溶接装置の選定、操作、そしてその潜在能力を最大限に引き出すために必要な知識をすべて網羅しています。

熱風溶接機とは

熱風溶接機は、精密な加熱と圧力処理によって熱可塑性材料を接合するために設計された特殊なプラスチック溶接装置です。この溶接プロセスは、設計されたノズルを通して過熱された圧縮空気を熱可塑性材料層間の接合面に噴射することで機能します。この制御された加熱により材料表面が軟化し、材料が冷却されるにつれて、加圧ローラーまたは手動の力で均質な分子結合が形成されます。

これらのマシンのコアコンポーネントは次のとおりです。

- 空気の温度を正確な仕様まで上げる電気加熱要素

- 加熱された空気の流れを溶接箇所に集中させる精密ノズル

- 一貫した接着力を実現するローラーを含む圧力適用システム

- 温度、風量、速度管理のためのデジタルまたはアナログ制御

- 均一な継ぎ目を作成する自動溶接機のモーターと駆動システム

熱風溶接が他の接合方法と異なる点は、表面接着ではなく真の分子結合を形成できることです。このプロセスでは、接着剤や機械式ファスナーなどの消耗品が不要になり、元の材料特性を維持した接合部が得られます。この技術は、産業分野の多くの用途において、防水性、耐薬品性、そして構造的に堅牢な接合部が求められる用途に不可欠な技術であることが証明されています。

熱風溶接装置の種類

熱風溶接機の多様性は、現代の産業用途の多様なニーズを反映しています。それぞれのタイプを理解することで、生産要件とプロジェクトの制約に適した機器を確実に選定することができます。

手持ち式熱風溶接トーチ

手動溶接ツールは、細かい作業、修理、そして作業者の精度が求められる用途において、最大限の柔軟性を提供します。人間工学に基づいて設計されたこれらの機器は、通常2~4ポンド(約1.1~2.2kg)の重量で、温度と風量の可変制御機能を備えています。このカテゴリーのヒートガンは、現場での修理、複雑な形状、そしてアクセスが制限されている状況で優れた性能を発揮します。ハンドヘルド溶接機は持ち運びが容易なため、効率性と機動性が重視される現場作業に欠かせない存在となっています。

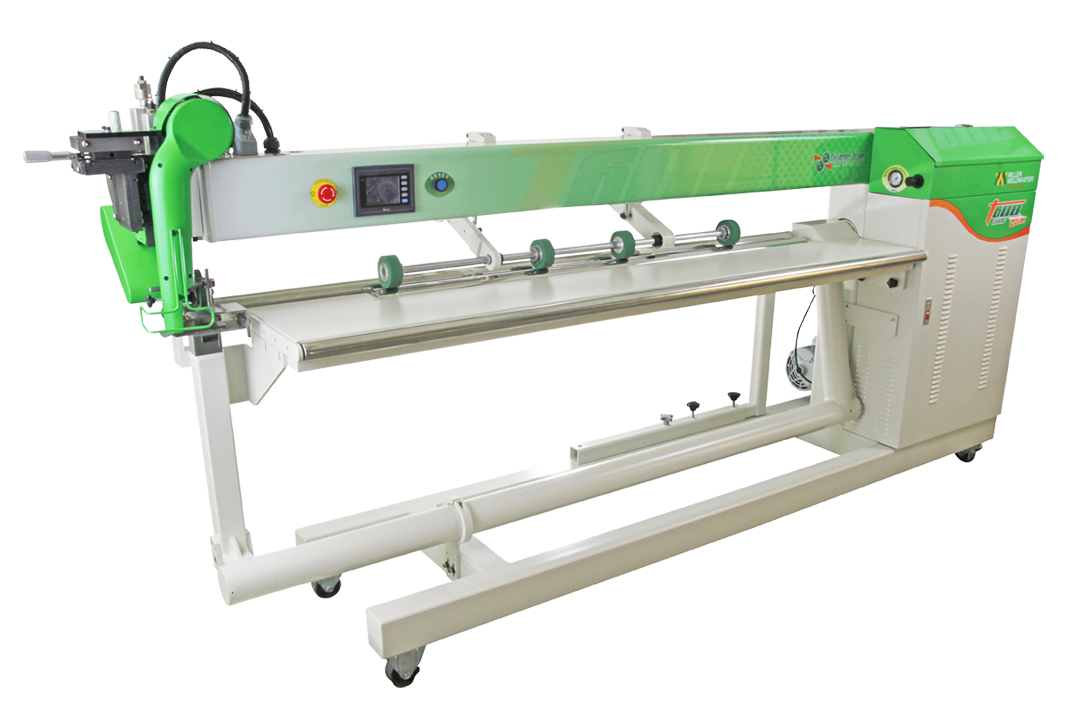

半自動溶接機

半自動溶接機は、手動制御と完全自動化の間のギャップを埋める役割を果たします。これらの機械は、電動動作とオペレーターの監視を組み合わせ、一定の速度と温度を維持しながら、リアルタイムの調整を可能にします。このカテゴリーは、柔軟性は維持しつつも、完全な手動方式よりも一貫性を向上させる必要がある中量生産に最適です。

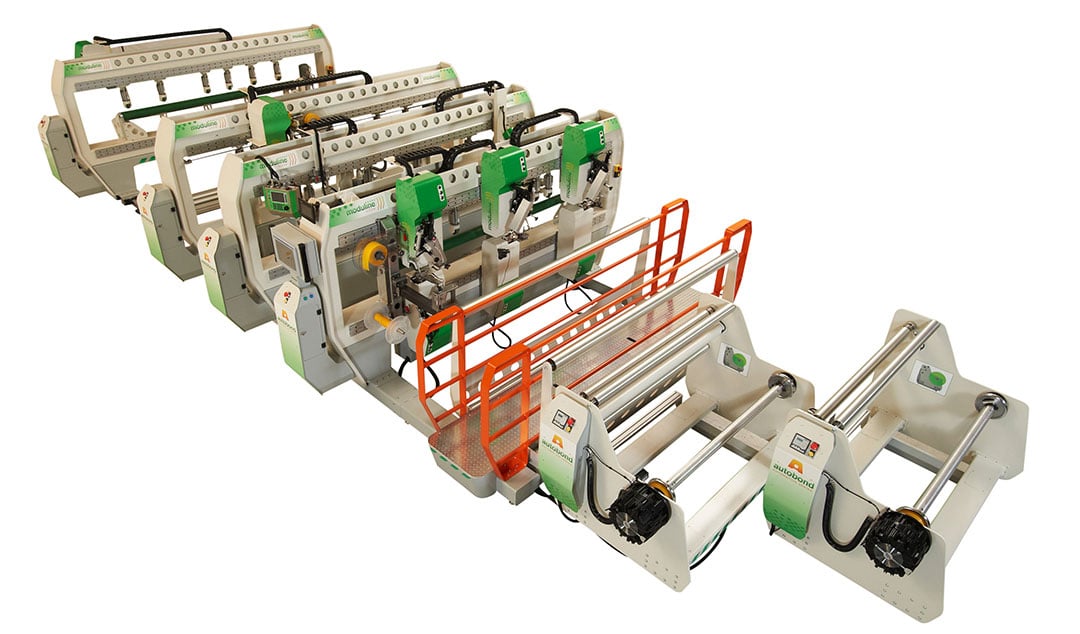

自動溶接機

全自動溶接機は、大量生産における生産効率の頂点を極めます。これらの高度なシステムは、プログラム可能な制御、ロボットによる材料ガイド、そして温度と継ぎ目の位置合わせのためのフィードバックセンサーを統合しています。自動溶接機は、作業者のミスを減らし、溶接速度を飛躍的に向上させ、優れた継ぎ目の安定性を実現します。これらは大量生産環境において重要な要素です。

特殊な屋根溶接装置

屋根溶接機は、TPO(熱可塑性ポリオレフィン)およびPVCメンブレンシステムの設置用に特別に設計されています。これらの頑丈なユニットは屋外環境に耐え、さまざまな表面状態においても正確な溶接品質を維持します。プロ仕様の屋根溶接機は、優れた可搬性、耐候性を備えた操作部、メンブレン素材に最適化された専用ノズルを備えていることが多いです。

人気の熱風溶接機モデル

市場には、業界で認められた優れたモデルがいくつか提供されています。

- Duratherm2およびAutotherm3トーチは、統合された電子温度制御と正確な空気流管理を備えており、正確な熱適用を必要とする繊細な材料に最適です。

- ExothermおよびAirtherm2モデルには、独立した空気供給システムが搭載されており、外部コンプレッサーが不要になり、遠隔地の作業現場での可搬性が最大限に高まります。

- RoofOnシリーズとLarOn 21溶接機は、高速動作と洗練されたシームトラッキング機能で好評を得ているプロ仕様の自動機械です。

- SolOnの床溶接機は、ビニールや弾性床材の用途に特化しており、デジタル速度制御と交換可能なノズルアセンブリを提供しています。

主な用途と業界

熱風溶接技術は、それぞれ特定の性能特性と信頼性基準を要求するさまざまな産業分野で重要な役割を果たしています。

商業用屋根工事

単層メンブレン屋根システムは、防水性と紫外線耐性を備えた継ぎ目を作るために、熱風溶接に大きく依存しています。TPOおよびPVCメンブレンの設置には、材料の劣化を伴わずに適切な接着を確保するために、正確な温度制御が不可欠です。プロの屋根職人は、広い屋根面積にわたって一貫した継ぎ目品質を実現するために、専用の溶接機に頼っており、溶接速度がプロジェクトのスケジュールと収益性を左右することがよくあります。

ビニール床材の設置と修理

フローリング業界では、ビニール板とシートの継ぎ目のない接合部に熱風溶接を採用しています。この工法は、湿気の浸入や汚染を防ぎながら、美観の連続性を維持します。商業施設や住宅のプロジェクトでは、接着剤の臭いを除去し、従来の工法に比べて施工時間を短縮する、クリーンで効率的なプロセスが大きなメリットとなります。

自動車内装製造

自動車用途では、ダッシュボード部品、トリム部品、ソフトタッチ熱可塑性部品の接合において、熱風溶接技術の精密性が発揮されます。この溶接プロセスは、厳格な安全性と耐久性の要件を満たしながら、複雑な形状や複数材料のアセンブリを可能にします。自動溶接システムによる製造効率の向上は、生産ラインの最適化に大きく貢献します。

繊維および工業用ファブリックの溶接

テクニカルテキスタイル、オーニング、バナー、インフレータブル製品などでは、PVCコーティングやポリウレタン加工された生地の接合に熱風溶着が用いられています。この用途では、生地の損傷を防ぎながら、強度と柔軟性を確保するために、慎重な熱管理が求められます。防水性のある接合部を形成できるため、この技術は屋外や海洋用途に不可欠なものとなっています。

プラスチック加工および製造

工業用プラスチック加工では、タンク、ダクト、機械ハウジング、カスタム部品の組み立てに熱風溶接が広く利用されています。このプロセスにより、化学処理、水処理、製造設備に不可欠な、漏れのない接合部が実現します。加工現場では、機械的な締結方法よりも、溶接接合のスピードと信頼性が重視されています。

熱風溶接技術の利点

熱風溶接の技術的な優位性は、熱可塑性接合アプリケーションにおける一般的な課題に対処するいくつかの重要な利点に由来します。

正確な温度とプロセス制御

デジタルディスプレイを備えた電子温度制御により、オペレーターは材料の要件に合わせて熱出力を正確に調整できます。この精度により、材料の劣化につながる過熱や、接着不良につながる加熱不足を防止します。高度な機械は±5°F(約2.3℃)以内の温度安定性を維持し、生産工程全体で一貫した結果を保証します。

素材の多様性と互換性

熱風技術は、PVC、PE、PP、PU、TPOなど、幅広い熱可塑性材料に対応します。多層構造やコーティングされた織物は、制御された加熱によく反応し、用途範囲が広がります。この汎用性により、多様な製造環境において複数の接合技術を使用する必要性が軽減されます。

クリーンで消耗品フリーのプロセス

接着剤、溶剤、機械的な留め具が不要なため、材料費と潜在的な故障箇所が排除されます。揮発性有機化合物(VOC)が発生しないため、作業者の空気質も向上します。環境への配慮から、熱風溶接は化学廃棄物と廃棄要件を削減するグリーンテクノロジーとして高く評価されています。

優れたスピードと生産性

溶接速度は、接着剤の硬化や機械的締結方法を大幅に上回ります。自動溶接機は、適切な材料であれば毎分4.5~7.6メートルの線速度を実現し、生産時間を大幅に短縮します。接合が即座に形成されるため、接着剤の硬化に必要な待ち時間がありません。

構造の健全性と性能

溶接継目は、多くの場合、母材の強度と同等かそれ以上の強度を有し、弱点のない均質な接合部を形成します。防水性は、屋根材、格納容器、海洋用途において不可欠です。分子結合により、応力、温度サイクル、環境曝露下における長期的な性能が確保されます。

考慮すべき重要な機能

最適な熱風溶接装置を選択するには、パフォーマンス、効率、長期的な価値に直接影響する機能を慎重に評価する必要があります。

電子温度制御

デジタル温度表示と高精度な制御システムにより、様々な材料やオペレーターでも再現性の高い結果が得られます。用途に適した温度範囲と段階的な温度調整機能を備えた機械をお探しください。高度な制御機能には、頻繁に使用するパラメータを保存できるメモリ機能が搭載されているものが多くあります。

調整可能な溶接速度設定

可変速度制御は、様々な素材の厚さ、継ぎ目形状、そして生産要件に対応します。半自動機と自動機は、プログラム可能な速度設定により、一貫した仕上がりを実現します。最大限の柔軟性を得るには、粗微調整と微調整の両方を備えた機械をご検討ください。

自己完結型空気供給システム

一体型空気供給ユニットは完全な可搬性を備え、圧縮空気設備のない場所でも操作可能です。これらのシステムはセットアップ時間を短縮し、安定した空気圧を確保することで最適な溶接品質を実現します。アプリケーション要件とデューティサイクルのニーズに合わせて、空気流量を評価できます。

人間工学に基づいたデザインと重量の考慮

ハンドヘルドユニットは、長時間使用時のオペレーターの疲労を軽減するために、バランスの取れた重量配分と快適なグリップを備えている必要があります。手動アプリケーション用の機器を評価する際には、トーチの設計、ケーブル管理、そして機械全体の人間工学を考慮してください。頭上作業や長時間の稼働には、軽量構造が不可欠です。

ノズルの汎用性と互換性

複数のノズルオプションにより、様々なシームタイプや溶接技術に対応し、機械の性能を拡張できます。仮付けノズルは初期位置決めを容易にし、スピード溶接チップは生産率を最大限に高めます。クイックチェンジノズルシステムは、アプリケーションタイプの切り替え時のダウンタイムを最小限に抑えます。

アクセサリとサポート機器

熱風溶接機の潜在能力を最大限に引き出すには、生産性を高め、品質基準を維持するアクセサリとサポート機器を慎重に選択する必要があります。

特殊溶接ノズル

さまざまなノズル構成により、特定のアプリケーションに合わせて空気の流れと熱の分散が最適化されます。

- タッキングノズルは、最初の縫い目の位置決めに正確な熱を提供します。

- スピード溶接チップは生産作業における直線溶接速度を最大化します

- オーバーラップ溶接ノズルは、継ぎ目幅全体にわたって適切な熱分布を保証します。

- コーナーノズルとディテールノズルは複雑な形状と狭いスペースに対応します

外気供給装置

外部空気源を必要とする機械には、適切なサイズのコンプレッサと空気調整装置が不可欠です。サポート機器を選定する際には、空気量、圧力仕様、そしてろ過の必要性を考慮してください。安定した空気品質は、溶接性能と機器の寿命に直接影響します。

測定およびガイドツール

シームガイドは、作業者の熟練度を低下させながら、まっすぐで均一な溶接を実現します。測定装置は、適切な重ね合わせ距離とシーム間隔を維持するのに役立ちます。これらのツールは、精度と外観が重要となる大規模な設備において特に役立ちます。

仕上げおよびメンテナンスツール

カッティングナイフとビード除去ツールは、きれいな継ぎ目仕上げと材料のトリミングを可能にします。定期的なメンテナンスには、ヒーター、ブラシキット、クリーニング用品の交換が必要です。適切なメンテナンススケジュールを設定し、必要な部品をすぐに入手できるようにしておくことで、ダウンタイムを最小限に抑え、安定した性能を確保できます。

正しい熱風溶接機の選択

選択プロセスでは、最適な設備投資を確実に行うために、特定の要件、制約、および成長の期待に体系的に対処する必要があります。

材料適合性評価

まず、最も頻繁に使用する熱可塑性材料とその厚さをカタログ化することから始めましょう。検討する機械が、お客様の材料パレットに適した温度範囲、ノズルオプション、圧力能力を備えていることを確認してください。機器の選定に影響を与える可能性のある、将来の材料要件も考慮してください。

生産量分析

現在の生産量と予測される生産量を評価して、手動、半自動、自動のいずれの設備がニーズに最適かを判断します。高スループットの作業では、初期コストは高くなりますが、自動溶接機が適しているケースが多く、生産量が少ない場合は、柔軟な手動システムが適している場合があります。

職場と移植性の要件

一般的な作業環境を評価し、可搬性、電源要件、スペースの制約を判断します。現場ではコンパクトで自己完結型のユニットが求められることが多い一方、工場への設置では、外部ユーティリティを備えたより大型で高度な機器を収容できます。

オペレーターのスキルとトレーニングに関する考慮事項

機器の複雑さを評価する際には、チームの現在の能力とトレーニング要件を考慮してください。デジタルインターフェースと自動化機能は、スキル要件とトレーニング時間を削減し、一貫性を向上させます。従業員の能力に応じて、高度化と運用の簡素化のバランスをとってください。

専門家によるコンサルティングとサポート

溶接アプリケーションの技術的な複雑さを考慮すると、経験豊富な機器専門家に相談することで、投資が運用ニーズに適合していることを確認できます。信頼できるサプライヤーは、アプリケーションテスト、トレーニングプログラム、そして機器のライフサイクル全体を通して価値ある継続的な技術サポートを提供しています。

優良サプライヤーはデモンストレーションも提供しており、購入前に実際に機器を評価できます。実際の材料や用途で機器をテストすることで、選定リスクを軽減し、互換性を確保できます。

結論

熱風溶接機は、あらゆる業界の熱可塑性樹脂接合アプリケーションを変革する高度な技術です。精密な作業のためのハンドヘルドツールから、生産現場向けの高速自動システムまで、これらの機械は比類のない汎用性と性能を備え、強度、防水性、耐久性に優れた接合部を実現します。

熱風溶接技術の成功は、お客様の特定のアプリケーション要件を理解し、適切な機器機能を選択し、適切な運用手順を確立することにかかっています。高品質な機器への投資は、他の接合方法と比較して、効率性の向上、優れた成果、そして長期的なコストの削減という形で大きな利益をもたらします。

新規参入の場合でも、既存の設備をアップグレードする場合でも、時間をかけてニーズを徹底的に評価し、最適なソリューションをご提案できる溶接機器の専門家にご相談ください。最適な熱風溶接機は、長年にわたる生産性の高い運用とプロフェッショナルな成果のための信頼できる基盤となります。

溶接を次のレベルへMiller Weldmaster

でMiller Weldmasterミラーウェルドマスターは、精度、効率、耐久性を兼ね備えた最先端の熱風溶接機を提供することに誇りを持っています。プラスチック溶接プロジェクトにおいて、専門家のアドバイス、カスタマイズされたソリューション、信頼性の高い機器など、どんなご要望でも、当社のチームがあらゆる段階でお客様をサポートいたします。今すぐMiller Weldmasterにご連絡ください。専門スタッフがご相談に応じ、革新的な溶接技術のラインナップをご覧いただき、生産性と品質の向上に最適な機械をお選びいただけます。 Miller Weldmaster 溶接の卓越性を達成するための信頼できるパートナーになります。

ここにお探しの生地が掲載されていない場合は、当社までご連絡いただき、生地溶接のニーズについてお聞かせください。熱風溶着の専門知識と適切な熱風溶着機の使用により、多様な工業用熱風溶着のご要望にお応えします。