製造業が進化を続ける中、高周波ウェルダー技術は、熱可塑性プラスチックの接合方法を、精度、強度、およびエネルギー効率で変革しています。2025年には、従来のRFウェルダーと ソリッドステートRFシステムの両方が、大型の地膜からデリケートな医療機器まで、産業用アプリケーションで重要な役割を果たしています。高周波溶接における誘電加熱の典型的な周波数範囲は10~100 MHzで、一般的には27 MHzで実施され、効果的かつ効率的な接合が保証される。

高周波溶着は、熱風溶着のような他の溶着方法に比べ、材料内部で熱を発生させるため、特にプラスチックや布地に対して、より強く、気密性が高く、効率的な接合が可能である。代替プロセスとして熱風が使用されることもあるが、一般にPVCのような熱可塑性プラスチックの接合には効果が低い。高周波溶着では、材料間の適切な接触を確保し、効率的なエネルギー伝達を促進するために、適切な圧力が極めて重要である。

それぞれの違いと利点を理解するためには、まず、以下の基本を探ることが重要だ。 高周波溶接技術.

この記事で学べること

-

ソリッドステート溶接機と従来のRF溶接機の主な違い

-

どの技術がより優れた効率性と精度を実現するか

-

メンテナンスと所有コストに関する考慮事項

-

どの産業が最も恩恵を受けるか

高周波溶接技術とは?

高周波(HF)ウェルディングは、通常27.12 MHz前後の電磁エネルギーを使用し、分子振動によって熱可塑性材料を接合します。このプロセスでは、接着剤や直火を使用せずに、きれいで均一な継ぎ目が形成されるため、精密な工業生産に最適です。HF溶接は、電波と圧力を使用して、強力で高品質な溶接部を形成します。

高周波ウェルディング・プロセスは、高周波電磁波またはラジオ波によって生成される高周波電磁場を、材料層が密接に接触しているウェルディング・エリア全体に印加することによって機能する。電界は、双極子分子と極性分子を含むPVCなどの極性熱可塑性プラスチックの極性分子構造と相互作用する。高周波電界にさらされると、これらの双極子分子は双極子分極を起こし、急速に回転して交流電流に整列する。この分子運動が分子間摩擦と分子摩擦を引き起こし、プラスチック材料内部で熱を発生させる。発生する熱は非常に局所的であるため、周囲の材料や周囲の素材を損傷することなく、材料を正確に加熱して溶接することができる。発熱の効率は高周波電磁エネルギーの周波数と強さに依存し、特定の周波数で最適な電力損失と電力損失の減少が見られる。高周波溶接の溶接手順には、荷重、加圧、電界印加、接合部の冷却が含まれる。このメカニズムにより、熱可塑性材料を溶融・融合させて接合することが可能になり、強靭で継ぎ目のない接合部と高品質の溶接部が得られる。

高周波溶着は、薄いシートや厚いプラスチック・フィルムなど、極性熱可塑性プラスチックの多層接合に特に効果的である。このプロセスは、様々なプラスチック材料の多層溶着、薄板のシール、耐久性のある溶着シームの形成に広く使用されている。複雑な材料層を溶着し、一貫した結果を得ることができるため、HF溶着は好まれるプロセスであり、気密性、防水性、または長持ちする溶着が必要な用途に最適な方法であることが多い。HF溶着は、気密性と防水性のある接合をもたらし、バリア特性を必要とする用途に理想的です。

溶接工程では、溶接時間、加圧力、冷却時間 を正確に制御することで、再現可能な結果と一貫 した溶接品質が保証される。加圧下で材料が冷却されると、溶接継手 は、溶接強度、靭性、寸法安定性などの最終的 な特性を達成する。溶接時間を制御することは、溶接工程中の材料の十 分な加熱と結合を確保する上で極めて重要である。その結果、元の材料と同等かそれ以 上の強度を持ち、溶接継ぎ目が滑らかで信頼性の 高い、強力な接合と耐久性のある溶接が実現する。HF溶接は、その高品質、継ぎ目のない継手形成、応力や環境要因に耐える能力で知られており、要求の厳しい産業用途に適している。

高周波溶接機および自動溶接機は、精密で再現性の高い高品質の溶接で効率的な大量生産を実現するために、工業生産で一般的に使用されています。高周波溶接は、その高速性と効率性により、大量生産に最適です。

高周波溶接に使用される一般的な熱可塑性プラスチック:

-

PVC(ポリ塩化ビニル)

-

PU(ポリウレタン)

-

PET(ポリエステル)

-

EVA(エチレンビニルアセテート)

PVCとポリウレタンは、高周波溶接で最もよく使われる熱可塑性プラスチックのひとつである。

高周波溶接は、包装、自動車、繊維、医療産業で広く使用されており、多くの場合、産業用高周波溶接機に組み込まれています。 工業用高周波ウェルダーに統合されることが多い。高周波溶着は、血液バッグや点滴バッグなどの医療品の密封や組み立てに、医療業界で一般的に使用されています。

従来のRF溶接機:実績はあるがメンテナンスが大変

従来のRFウェルダーは、真空管発振器に頼って高周波エネル ギーを発生させ、数十年にわたって業界の主力製品となってきた。大規模な溶接には強力で信頼性が高いが、継続的なメンテナンスが必要である。従来のRF溶接機は、強力な高周波溶接と耐久性のある溶接継ぎ目を生成することで知られており、溶接された材料の完全性と寿命を保証します。

| 長所 | 短所 |

|---|---|

| 大型部品のためのハイパワー | 頻繁なチューブ交換 |

| 確かな信頼性 | 長いウォームアップ時間 |

| 初期費用の低減 | エネルギー使用量とダウンタイムの増加 |

従来のRFシステムは耐久性に優れているが、性能を維持するためには一貫したメンテナンスと熟練した技術者を必要とする。信頼性の高い製品を作るために、材料は溶接されています。詳細はこちら 高周波溶接の仕組み.

ソリッドステートRF溶接:精度とエネルギー効率

ソリッドステートRF溶接は、チューブを半導体アンプに置き換えることで、応答時間の短縮、周波数制御の厳格化、エネルギー効率の大幅な改善を実現しています。これらのシステムは、産業用アプリケーションで一貫した結果と再現可能な結果をもたらし、高品質で信頼性の高い溶接を実現します。

パフォーマンスのメリット:

-

精度の向上:安定した周波数出力により、毎回均一な溶接が可能。

-

エネルギー効率:チューブベースのシステムより最大50%少ない電力を使用。

-

アーク放電の低減:より良い制御により、火花と材料の損傷を最小限に抑えます。

-

高速チューニング:手動での周波数調整が不要。

初期費用は高くなりますが、これらの機械は運転費用が安く、安定した性能を発揮します。メンテナンス・ガイダンスについては RF溶接サービスとサポート ページを参照されたい。

性能と精度の比較

ソリッド・ステートと従来のRF溶接を比較した場合、重要な違いは周波 数安定性と溶接の一貫性にあります。また、ソリッドステート溶接機は、プロセス・パラメーターを正確に制御することにより、優れた溶接品質と溶接強度を実現し、さまざまな用途において強力で信頼性の高い一貫した溶接を保証します。

| 特徴 | ソリッドステートRF | 従来のRF |

|---|---|---|

| 周波数安定度 | 素晴らしい | 中程度 |

| 溶接の一貫性 | 高い | 可変 |

| ダウンタイム | 最小限 | より高い(チューブ交換) |

| メンテナンスの必要性 | 低い | 高い |

ソリッド・ステート・ウェルダーは、溶接サイクル全体にわたって正確な制御を維持しますが、従来のシステムではチューブの経年劣化に伴ってドリフトが発生したり、再チューニングが必要になったりすることがあります。

メンテナンスと寿命:真空管と半導体

メンテナンスは、これら2つの技術を選択する上で、 最も重要な要素の1つである。適切なメンテナンスを行うことで、溶接後の最適な冷却時間を確保することができます。これは、強度や寸法安定性など、望ましい溶接の最終特性を達成するために不可欠です。

チューブベースのメンテナンス:

-

定期的なチューブ交換が必要

-

熱劣化に弱い

-

手動によるチューニングとキャリブレーションが必要

ソリッドステート・メンテナンス:

-

消耗品や摩耗部品が少ない

-

長期にわたり安定した出力

-

ダウンタイムと総所有コストの削減

長期的な投資対効果を考えると、ソリッドステートシステムは優れた信頼性とアップタイムを提供します。

使用例:ソリッドステートと従来のRFの比較

適切な技術は、材料、生産規模、および精度のニーズによって異なります。高周波溶接は、精度、耐久性、強固で気密な結合を必要とする多くの産業用途に最適な方法であり、好ましいプロセスであると広く評価されています。

ソリッドステートRF溶接をお選びください:

-

厳しいバリデーションとクリーンな継ぎ目を必要とする医療機器のRF溶接。

-

消費電力削減を目指すエネルギー意識の高いメーカー。

-

稼働時間と一貫性を重視した大量生産ライン。

伝統的なRF溶接をお選びください:

-

テント、防水シート、ジオメンブレンなどの大型産業用アプリケーション。

-

すでにチューブベースのインフラを備えた確立された事業。

-

最大出力を必要とするヘビーデューティ素材。

もっと詳しく読む 高周波溶接アプリケーション.

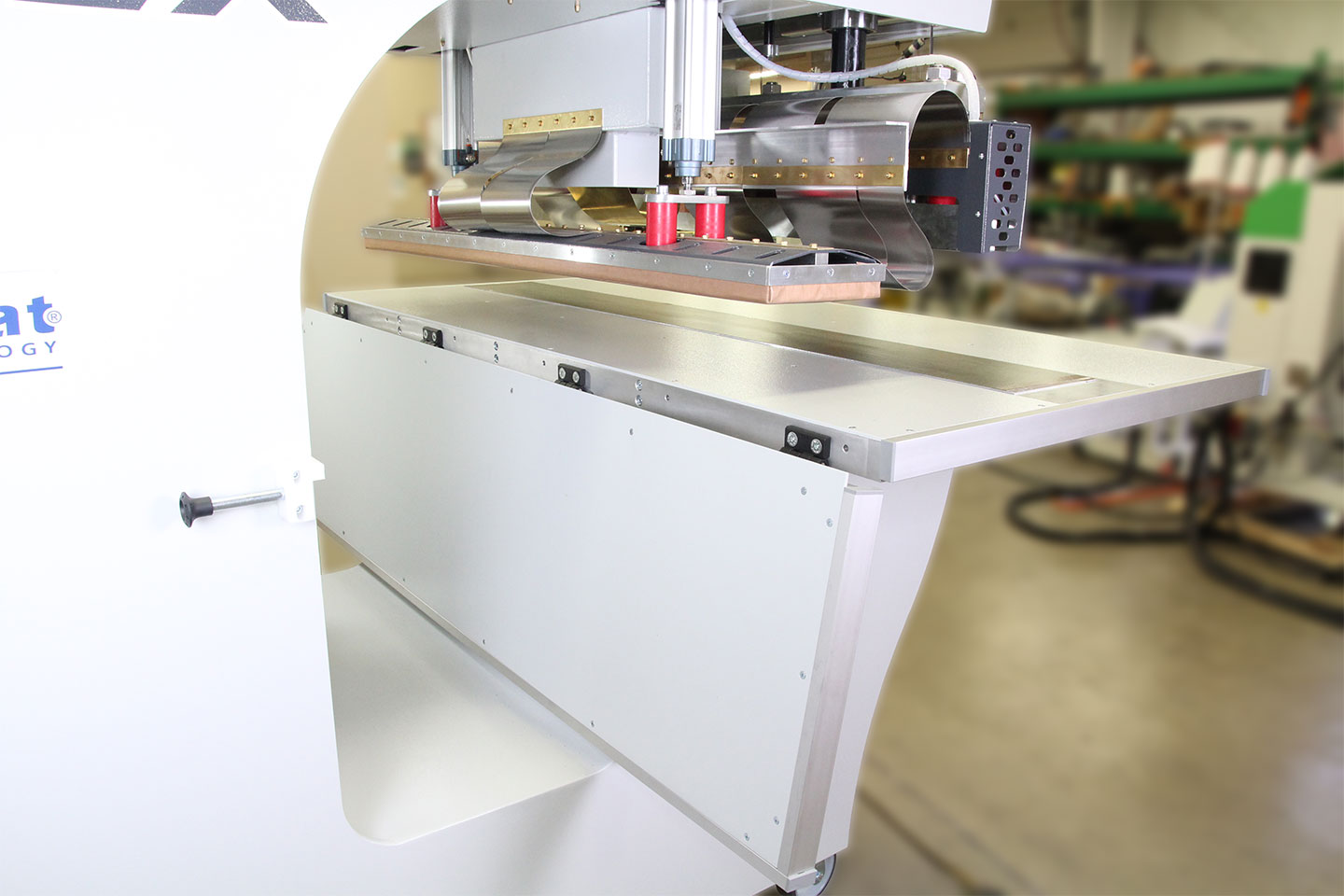

2025年のRF溶接に関するMiller Weldmaster見解

ミラーウェルドマスター Miller WeldmasterのRFlex 製品ラインは、従来の 高周波溶接技術とソリッドステート高周波溶接技術の両方をサポートするように設計されています。当社のシステムは、アーク抑制、安定した出力、デジタ ル制御インターフェースなどの革新的な機能を備え、信頼性、 精度、使いやすさを追求して設計されています。当社は、プラスチック材料の加工用に特別に設計された高周波溶接機および自動機を提供し、さまざまな用途で強力で正確な溶接を実現します。

標準的なRF溶接機をお探しの場合でも、特注のソリューションをお探しの場合でも、Miller Weldmaster専門家が、お客様の材料と生産目標に適した選択をご案内いたします。

私たちを探る 標準RF溶接機.

結論高周波溶接技術の未来

チューブ・ベースのRF溶接機からソリッド・ステートRF溶接機への移行は、エネルギー効率の高いRF溶接の大きな進歩を意味します。ソリッド・ステート・システムは、精度の向上、メンテナンスの削減、安定した出力により、未来を形成しています。

重要なポイント

-

ソリッドステートRF溶接機は、半導体技術を使用して効率を高めている。

-

従来のRF溶接機は、重作業や大規模な作業では依然として貴重な存在である。

-

メンテナンスとエネルギーの節約により、ソリッドステートは長期的なROI(投資収益率)にとって理想的なものとなっている。

-

どちらのシステムも、進化する高周波溶接技術に貢献している。

-

Miller Weldmaster 、あらゆる用途と規模に対応するソリューションを提供します。

ソリッドステート溶接と従来のRF溶接に関するよくある質問

高周波溶接技術とは?

電磁エネルギーを使って熱可塑性材料を分子レベルで接着するため、接着剤やオープンな熱源を使わずに強力でクリーンな継ぎ目を作ることができる。

ソリッドステート溶接と従来のRF溶接の違いは何ですか?

従来のRFは真空管で発電していたが、ソリッドステート・システムは半導体に依存しており、より速く、より正確な制御とメンテナンスの低減を実現している。

なぜソリッドステートRF溶接の方がエネルギー効率が高いのか?

半導体アンプは必要なときだけ電力を供給するため、無駄が少なく、連続的な真空管加熱の非効率性を排除できる。

ソリッドステートRF溶接が最も恩恵を受ける産業は?

医療、エレクトロニクス、精密繊維メーカーは、精度、再現性、低エネルギー消費の必要性から、その恩恵を最も受けている。

従来のRF溶接機は、2025年においてもまだ利点があるのだろうか?

強靭な強度と実証済みの信頼性が不可欠な、ハイパワーで大判のプロジェクトに最適であることに変わりはない。

.png)