本取扱説明書は、RFlex Extremeを操作する際のガイドとなることを意図しています。溶接機の最適な性能を確保するため、推奨事項および仕様に正確に従ってください。

目次

- 第1章: 使用目的

- 第2章 安全標識と絵文字 安全標識と絵文字

- 第3章: 技術データ

- 第4章: 技術的説明

- 第5章: 組み立てと設置

- 第6章: オペレーション

- 第7章: 溶接パラメータの選択

- 第8章 メンテナンス メンテナンス

- 第9章

労働安全衛生

- 第10章:電気ドキュメント

- 第11章 空気圧ドキュメンテーション

- 第12章: 一般的な指示

- 第13章:付録

- 第14章: 追加マシン・ドキュメント

本機に関する技術的なお問い合わせは、リゾリューション・センター(1-855-888-WELD)までお電話いただくか、Eメール(英語)でお問い合わせください。 service@weldmaster.com。

1.0マシンの概要/使用目的

RFlex RFウェルダーは、PVC/PU製のメンブレン、キャンバスカバー、テント、ストレッチ構造、ビルボード、その他の技術的なファブリックなどの大きな構造表面を溶接するために設計されたマシンです。さらに、この機械は生産効率と品質を向上させることができる高度な技術が装備されています。

さらに、RFジェネレーター(27.12MHz)を使用することで、オペレーターはスムーズにパワーフローを調整することができ、パラメーターの安定化と適切な溶接効率(長さ1200mmまでの直線溶接)を保証します。操作パネルが可動式延長アームに設置されているため、オペレーターの作業が容易になります。すべての機械はオペレータにとって安全であり、適用されるEC指令の厳しい要件に従って設計されています。

さらに、2層以上の人工誘電損失材料を機械内で溶着することができ、特にポリ塩化ビニル(PVC、PA、PU)やポリウレタン、ポリアミド、ポリエステルから作られたもの、さらには上記の成分の混合物から作られたものを溶着することができる。

最後に、被溶接材への空気圧による押し付けに基づく技術的解決策を実施することで、層が冷えたときに永久的に接合することが可能になるが、溶接の形状は選択した電極に依存する。

マシンの最も重要な特徴:

- 機械の定期メンテナンスは非常に簡単である;

- プレスは正確に調整できる;

- メーカーがコントロールパネルに緊急ボタンを設置した;

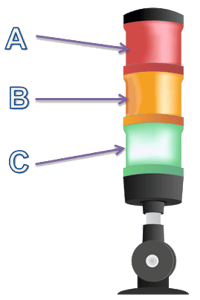

- 本機にはシグナル・ライト・コラムが装備されており、本機作動時のオペレーターの安全性を高めている;

- オペレータは、HMIタッチパネルにより、機械のデューティ・サイクルをプログラムし、制御することができます;

- プログラミング・ツールにより、オペレーターは溶接時間や出力、冷却時間などのパラメーターをシステムに入力することができます;

- オペレータは、機械に設置されたHMIパネルを使用して、異なる種類の電極を使用する作業で使用されるものはもちろん、異なる種類の材料用の多くの溶接プログラムを保存することができます;

- 作業者の便宜を図るため、本機には溶接電極を素早く交換できるよう特別に設計された電極ホルダーが装備されています;

- 機械から放出される高周波非電離放射線のレベルの増加からユーザーを保護するために、機械には追加の接地電極が取り付けられています;

- ZTG HF AutoTuning System™ - オペレータの安全性を高めるため、本機には自動出力制御システムが装備されています;

- ZTG SafeDOWN™ - 本機には、電極の下降時にオペレータを効果的に保護するシステムが装備されています;

- ZTG Flash™ - 電極と被溶接材をアークオーバ ーによる損傷から保護するシステム;

- すべての機械はCE適合証明書を取得しています。

高周波技術:

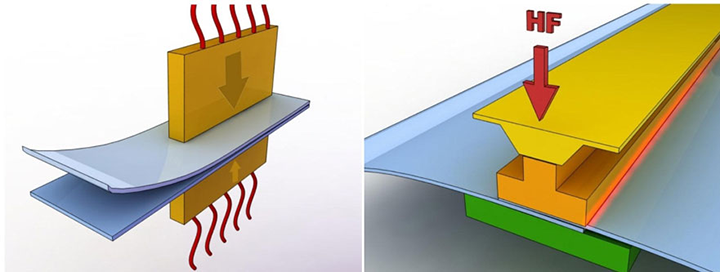

高周波(RF)または誘電溶接として知られる高周波溶接は、接合する部分に高周波エネルギーを印加することにより、材料を融合させるプロセスです。溶接の結果、元の材料と同等の強度を得ることができます。

高周波溶接は、急速に交番する電界の中で熱を発生させるため、溶接される材料の特定の特性に依存している。つまり、この技法で溶接できるのは特定の材料だけである。このプロセスでは、接合する部品に高周波(最も多いのは27.12MHz)の電磁場をかける。この電磁場は通常、2本の金属棒の間にかけられる。これらの棒は、加熱と冷却の際に圧力を加える役割も果たす。ダイナミックな電場は、極性を持つ熱可塑性プラスチックの分子を振動させる。分子の形状と双極子モーメントによっては、この振動運動の一部が熱エネルギーに変換され、材料が加熱される。この相互作用の尺度が損失係数であり、温度と周波数に依存する。

ポリ塩化ビニル(PVC)とポリウレタンは、RF プロセスで溶着する最も一般的な熱可塑性プラスチックである。ナイロン、PET、PET-G、A-PET、EVA、一部のABS樹脂など、他のポリマーのRF溶着も可能だが、特別な条件が必要である。例えば、ナイロンとPETは、RFパワーに加えて予熱溶接バーを使用すれば溶着可能である。

高周波溶着は一般的に、PTFE、ポリカーボネート、 ポリスチレン、ポリエチレン、ポリプロピレンには適し ていない。しかし、PVCの使用制限が迫っているため、RF溶接が可能な特殊グレードのポリオレフィンが開発されている。

高周波溶接の主な機能は、2枚以上の厚さのシート材に接合部を形成することである。多くのオプション機能がある。溶接ツールには、溶接部全体に装飾的な外観を与えるために彫刻やプロファイルを施したり、溶接品に文字やロゴ、装飾効果を施すエンボス加工を施したりすることができる。溶着面に隣接してカッティング・エッジを組み込むことで、溶着と切断を同時に行うことができる。カッティング・エッジは高温のプラスチックを十分に圧縮し、余分な廃材を引き裂くことができるため、このプロセスはしばしばティア・シール・ウェルディングと呼ばれる。

注意:本機の不適切な使用による損害や怪我について、メーカーは一切責任を負いません。

注意:本機の不適切な使用による損害や怪我について、メーカーは一切責任を負いません。

注意: 本機を最適かつ安全にお使いいただくために、本取扱説明書をよくお読みになり、その指示に従ってください。

注意: 本機を最適かつ安全にお使いいただくために、本取扱説明書をよくお読みになり、その指示に従ってください。

注意: 作業の安全性、作業手順、溶接機の危険性についての訓練を受けた作業員、および溶接機を操作する資格のある作業員は、請負業者により、添付の書式に判読可能な署名をするよう要請される。

注意: 作業の安全性、作業手順、溶接機の危険性についての訓練を受けた作業員、および溶接機を操作する資格のある作業員は、請負業者により、添付の書式に判読可能な署名をするよう要請される。

注意:高周波溶接機は、身体障害者には適さない仕様で設計・製造されています。身体障害者が機械を操作する場合は、製造者と相談の上、機械を適切に適合させる必要があります。

注意:高周波溶接機は、身体障害者には適さない仕様で設計・製造されています。身体障害者が機械を操作する場合は、製造者と相談の上、機械を適切に適合させる必要があります。

2.0 安全標識と絵文字

2.1 一般情報

溶接機を最適かつ安全に使用するために、本取扱説明書に記載されているすべての指示、特にすべての警告、禁止、制限、命令情報および標識を注意深く読み、それに従ってください。

本オペレーション&メンテナンスマニュアルに含まれる情報に基づいて、クライアントは従業員用のワークステーションマニュアルを作成する必要があります。

お客様は、本オペレーション&メンテナンスマニュアルの知識が不十分であったこと、または労働安全衛生の原則に従わなかったことに起因するすべての事象について、全面的、法的、重大な責任を負います。

本書に記載されている警告は、本書に記載されている警告とは異なる場合があります。

本書に記載されている警告は、本書に記載されている警告とは異なる場合があります。  注意:HF溶接機を操作する人は、作業に入る前に必ずこの取扱説明書を熟読してください。

注意:HF溶接機を操作する人は、作業に入る前に必ずこの取扱説明書を熟読してください。

注意:本取扱説明書および生産技術の適切な特性に基づいて、受信機または受信機から権限を与えられた者は、以下のことを行うものとします。 義務的期限 オペレータのためにWORKSTAND MANUALを発行すること。

注意:本取扱説明書および生産技術の適切な特性に基づいて、受信機または受信機から権限を与えられた者は、以下のことを行うものとします。 義務的期限 オペレータのためにWORKSTAND MANUALを発行すること。

注意: 高周波溶接機は、装置から発生する可能性のあるリスクを特別に考慮した上で、装置の整備と産業安全の訓練を受けた作業者のみが操作できます。

注意: 高周波溶接機は、装置から発生する可能性のあるリスクを特別に考慮した上で、装置の整備と産業安全の訓練を受けた作業者のみが操作できます。

注意: 本機の全使用期間中,製造者は,購入者に対し,製造者が提供する訓練されたサービス要員,または製造者が認可したサービスチームを利用することを推奨します.

注意: 本機の全使用期間中,製造者は,購入者に対し,製造者が提供する訓練されたサービス要員,または製造者が認可したサービスチームを利用することを推奨します.

注意: 製造者は、溶接機を工業的な環境でのみ設置することを強く推奨します。

注意: 製造者は、溶接機を工業的な環境でのみ設置することを強く推奨します。

注意:マシンは適切に水平にし、固定された作業場所を確保すること。

注意:マシンは適切に水平にし、固定された作業場所を確保すること。

注意:輸送中(移動中)にマシンを不注意に扱うと、重大な怪我や事故につながる恐れがあります。

注意:輸送中(移動中)にマシンを不注意に扱うと、重大な怪我や事故につながる恐れがあります。

注意: このジェネレーターは、電力網の危険な電圧3 x480 VAC; 50 Hzで作動します。本装置は最大8000 VDCの高電圧を有しています。すべてのサービスまたは予防活動は、法律で要求された権限を持つ訓練を受けた担当者のみが実行できます。

注意: このジェネレーターは、電力網の危険な電圧3 x480 VAC; 50 Hzで作動します。本装置は最大8000 VDCの高電圧を有しています。すべてのサービスまたは予防活動は、法律で要求された権限を持つ訓練を受けた担当者のみが実行できます。

注意:購入者は、使用する各機器について、感電防止処置の適切な実施と定期的な予防管理を行う必要があります。この件に関するすべての責任は購入者側にあります。

注意:購入者は、使用する各機器について、感電防止処置の適切な実施と定期的な予防管理を行う必要があります。この件に関するすべての責任は購入者側にあります。

注意:ランプ電圧は、製品のデータシートで指定されているものと同じでなければなりません - 白熱トランスの一次側の分岐を使って調整することが可能です。

注意:ランプ電圧は、製品のデータシートで指定されているものと同じでなければなりません - 白熱トランスの一次側の分岐を使って調整することが可能です。

注意:取り付け後、ランプを約1時間予熱する必要があります。

注意:取り付け後、ランプを約1時間予熱する必要があります。

注意:プレス機のアクティブなプレスユニットのゾーン内での作業、つまり装置の交換は、訓練を受けたサービスチームによってのみ、特別な予防措置を講じて実施することができます。

注意:プレス機のアクティブなプレスユニットのゾーン内での作業、つまり装置の交換は、訓練を受けたサービスチームによってのみ、特別な予防措置を講じて実施することができます。

注意: 機械の緊急停止は、EMERGENCY を押すことでいつでも可能です。 STOPボタン(黄色い背景の赤いボタン)。

注意: 機械の緊急停止は、EMERGENCY を押すことでいつでも可能です。 STOPボタン(黄色い背景の赤いボタン)。

注意:スリップや転倒の危険性を可能な限り低くするため、機械、床、手動式ホルダーやグリップの作業環境は常に清潔で、汚れや油脂、泥が付着していない状態でなければなりません。

注意:スリップや転倒の危険性を可能な限り低くするため、機械、床、手動式ホルダーやグリップの作業環境は常に清潔で、汚れや油脂、泥が付着していない状態でなければなりません。

注意:アクセスパネルを取り外したり、ドアを開けたりする前に、本機のプラグを抜いてください。本機を操作する前に、すべてのガードとアクセスパネルが設置されている必要があります。

注意:アクセスパネルを取り外したり、ドアを開けたりする前に、本機のプラグを抜いてください。本機を操作する前に、すべてのガードとアクセスパネルが設置されている必要があります。

注意:電極の温度は最高100℃。そのため、触れると火傷する恐れがあります。

注意:電極の温度は最高100℃。そのため、触れると火傷する恐れがあります。

注意:このランプには、毒性の高い希土類金属および希土類金属酸化物が含まれています。万一、ランプが破損した場合、ランプの廃棄には最大限の注意が必要です。 専門的 サービスを提供する。

注意:このランプには、毒性の高い希土類金属および希土類金属酸化物が含まれています。万一、ランプが破損した場合、ランプの廃棄には最大限の注意が必要です。 専門的 サービスを提供する。

注意:高周波溶接機は非イオン性電磁放射線の発生源である。機械を購入者の場所に設置した後、非イオン放射線測定を行う必要があります。放射線の測定は、認可された会社によって行われる必要があります。

注意:高周波溶接機は非イオン性電磁放射線の発生源である。機械を購入者の場所に設置した後、非イオン放射線測定を行う必要があります。放射線の測定は、認可された会社によって行われる必要があります。

注意: 高周波溶接機は、移設には非イオン放射強度を新たに測定する必要があるため、しっかりとした作業場所で作業する必要があります。.

注意: 高周波溶接機は、移設には非イオン放射強度を新たに測定する必要があるため、しっかりとした作業場所で作業する必要があります。.

注意:ペースメーカーを埋め込んでいる人は、放射線のある場所にいることは禁止されています。.

注意:ペースメーカーを埋め込んでいる人は、放射線のある場所にいることは禁止されています。.

注意:メーカーは、非イオン性放射線の活動地帯で妊娠中または授乳中の女性を使用しないことをお勧めします。.

注意:メーカーは、非イオン性放射線の活動地帯で妊娠中または授乳中の女性を使用しないことをお勧めします。.

注意:空気圧機器のエアフィルターは、少なくとも月に一度は清掃してください。

注意:空気圧機器のエアフィルターは、少なくとも月に一度は清掃してください。

機械から発生する可能性のある危険を特別に考慮した上で、高周波機械サービスおよび産業安全規則に関する訓練を事前に受けていない人が、溶接機で作業を行うことは禁じられています。

機械から発生する可能性のある危険を特別に考慮した上で、高周波機械サービスおよび産業安全規則に関する訓練を事前に受けていない人が、溶接機で作業を行うことは禁じられています。  事前にサービスおよび労働安全規則に関するトレーニングを受けていない作業者がマシンの電源を入れることは禁じられています。

事前にサービスおよび労働安全規則に関するトレーニングを受けていない作業者がマシンの電源を入れることは禁じられています。  事前にサービスおよび労働安全規則に関するトレーニングを受けていない作業者がマシンの電源を入れることは禁じられています。

事前にサービスおよび労働安全規則に関するトレーニングを受けていない作業者がマシンの電源を入れることは禁じられています。  事前に発電機と機械を電源から切り離すことなく、整備や予防作業を行うことは厳禁です。

事前に発電機と機械を電源から切り離すことなく、整備や予防作業を行うことは厳禁です。 を試みることは固く禁じられている。 プレス中の電極やプレスユニットのエレメントに触れないでください。溶接中や高周波電流や高温により火傷をする恐れがあります。 oC.

を試みることは固く禁じられている。 プレス中の電極やプレスユニットのエレメントに触れないでください。溶接中や高周波電流や高温により火傷をする恐れがあります。 oC.  保護カバーを開けたまま作業する、キーボタンを塞ぐなど、機械の安全状態を低下させるような行為は厳禁です。

保護カバーを開けたまま作業する、キーボタンを塞ぐなど、機械の安全状態を低下させるような行為は厳禁です。 妊娠中または授乳中の女性が非イオン性放射線の活動地帯に滞在することは禁じられている。

妊娠中または授乳中の女性が非イオン性放射線の活動地帯に滞在することは禁じられている。 ペースメーカーを埋め込んでいる人は、非イオン放射線の活動域にいることは厳禁 である。

ペースメーカーを埋め込んでいる人は、非イオン放射線の活動域にいることは厳禁 である。 禁止されている 金属製の整形外科用インプラントを使用している人が、非イオン放射線の活動域に滞在することは禁じられている。

禁止されている 金属製の整形外科用インプラントを使用している人が、非イオン放射線の活動域に滞在することは禁じられている。 活性非イオン放射線金属工具を持ち込むことは禁じられている。

活性非イオン放射線金属工具を持ち込むことは禁じられている。 厳禁 発電機や機械の火災を水や液体で消火すること。

厳禁 発電機や機械の火災を水や液体で消火すること。 機械の運転中に保護カバーを取り外すことは厳禁です。

機械の運転中に保護カバーを取り外すことは厳禁です。 運転中にホースでマシンを流したり、システムをダウンさせることは厳禁です。

運転中にホースでマシンを流したり、システムをダウンさせることは厳禁です。 オイル、溶剤、その他の有毒な液体廃棄物をマシンの周囲に流すことは禁止されています。

オイル、溶剤、その他の有毒な液体廃棄物をマシンの周囲に流すことは禁止されています。 機械の周囲での携帯電話の使用は禁止されています。.

機械の周囲での携帯電話の使用は禁止されています。. マシンの周囲で火気を使用することは禁止されています。

マシンの周囲で火気を使用することは禁止されています。 マシンの周囲で喫煙することは禁止されています。

マシンの周囲で喫煙することは禁止されています。 機械を操作する周囲での飲酒や 、泥酔した作業者によるすべての装置の操作は禁止 する。

機械を操作する周囲での飲酒や 、泥酔した作業者によるすべての装置の操作は禁止 する。 マシンの周囲での消費は禁止されています。

マシンの周囲での消費は禁止されています。 ITは、発電機およびプレス機で作業を行う各人に、機械から発生する可能性のあるリスクを特別に考慮した上で、機械のサービスおよび産業安全規制に関するトレーニングを行う義務がある。.

ITは、発電機およびプレス機で作業を行う各人に、機械から発生する可能性のあるリスクを特別に考慮した上で、機械のサービスおよび産業安全規制に関するトレーニングを行う義務がある。. すべての設計された保護カバーとキーボタンのブロッキングを使用することが厳密に義務付けられています。

すべての設計された保護カバーとキーボタンのブロッキングを使用することが厳密に義務付けられています。 機械が正しく作動しなかった場合、監督者及び/又は交通係員に知らせる義務がある。

機械が正しく作動しなかった場合、監督者及び/又は交通係員に知らせる義務がある。 高周波プレス機に引っかかったり、引きずられたりする可能性のある部分を最小限に抑えた作業着を使用する義務がある。

高周波プレス機に引っかかったり、引きずられたりする可能性のある部分を最小限に抑えた作業着を使用する義務がある。 溶接機要素(電極、加圧ユニット)に対するいかなる作業も、特別な保護手袋を使用して実施することが義務付けられています。

溶接機要素(電極、加圧ユニット)に対するいかなる作業も、特別な保護手袋を使用して実施することが義務付けられています。 労働者が滑り止め作業靴を使用することは義務である。

労働者が滑り止め作業靴を使用することは義務である。 ITは以下の義務を負う。 作業員がヘッドギアを着用する.

ITは以下の義務を負う。 作業員がヘッドギアを着用する. マシンを操作する周囲の床を清潔に保つ義務がある。

マシンを操作する周囲の床を清潔に保つ義務がある。 溶接機の操作には、高周波機のサービスおよび産業安全規制の訓練を受けた作業者があたることが厳重に義務付けられています。

溶接機の操作には、高周波機のサービスおよび産業安全規制の訓練を受けた作業者があたることが厳重に義務付けられています。 誤操作があった場合、緊急停止ボタンを使って直ちにマシンの電源を切る義務があります。.

誤操作があった場合、緊急停止ボタンを使って直ちにマシンの電源を切る義務があります。. 厳しく義務付けられている 修理または予防作業を行う前に、発電機と機械を供給媒体から切り離すこと。

厳しく義務付けられている 修理または予防作業を行う前に、発電機と機械を供給媒体から切り離すこと。 厳しく義務付けられている 高周波発電機のセラミックコンデンサーを放電させる。コンデンサを切り離しても、数千ボルトの電圧で充電を維持することができ、生命に危険を及ぼす可能性がある。

厳しく義務付けられている 高周波発電機のセラミックコンデンサーを放電させる。コンデンサを切り離しても、数千ボルトの電圧で充電を維持することができ、生命に危険を及ぼす可能性がある。 ランプは、常に製造元の梱包に入れて、陽極を上または下に向けて垂直にし、ランプをぶつけたり揺らしたりせずに輸送または移動しなければならない。

ランプは、常に製造元の梱包に入れて、陽極を上または下に向けて垂直にし、ランプをぶつけたり揺らしたりせずに輸送または移動しなければならない。3.0 技術データ

|

機械タイプ |

ZDW-15-K |

|

溶接材料 |

PVC、PVCコーティング生地 |

|

電源 |

3 x 480 V; 50Hz |

|

PLCドライバー |

デルタ |

|

制御電圧 |

24 VDC |

|

設置容量 |

22 kVA |

|

HFパワー出力 |

15 kW |

|

出力容量調整 |

マニュアル/オートチューナー |

|

メインカットアウト |

40 A; 遅延 |

|

動作周波数 |

27,12 MHz |

|

周波数安定度 |

+/- 0,6 % |

|

アンチフラッシュ・システム、ZEMAT TG |

超高感度ARCセンサー |

|

圧縮空気消費量 |

70nl/サイクル |

|

圧縮空気圧 |

0,4-0,8 MPa |

|

最大電極長 |

1200 mm |

|

作業テーブルのサイズ |

1620 x 820 mm |

|

プレッシャープレートのサイズ |

1200 x 50 mm |

|

アクチュエーターストローク |

~ 150mm |

|

プレス電極駆動 |

ニューマチック |

|

接地電極駆動 |

ニューマチック |

|

圧力(最大) |

1200kG |

|

発電機ランプ |

ITL 12-1 |

|

冷却水 |

空気 |

|

機械重量 |

~ 1100キロ |

|

寸法 |

付録参照 |

4.0 技術的説明

ZDW-15-K高周波溶接機の主な要素は、溶接された鋼板とセクションで作られた耐荷重構造です。他のすべての機械部品は、この構造体に取り付けられています。耐荷重構造は2つの基本部分に分けられます:

- 背面には高周波ジェネレーター、陽極トランス、スイッチボックスが配置されている。この部分はリミットスイッチキーで保護された取り外し可能なシールドに包まれている。

スイッチ・キーとともにシールドを装着することで、非電離放射線の放出を最小限に抑えることができます。シールドを装着せずに溶接機を操作することは厳禁です!

スイッチ・キーとともにシールドを装着することで、非電離放射線の放出を最小限に抑えることができます。シールドを装着せずに溶接機を操作することは厳禁です!

-

手前はいわゆる溶接ゾーンで、溶接作業中に作業者が材料を置く作業台が置かれます。溶接は、絶縁パッドを敷いた作業テーブルに押し付けられた電極によって行われます(作業テーブルの損傷を防ぐために、絶縁パッドを敷いたアルミ板の形の仕切り板を使用することもできます)。電極は、アクチュエータのピストンロッドに固定された自動ホルダーに固定されます。電極ホルダーの上部は、薄い真鍮板(マス)を使って機械の構造に取り付けられている。溶接電極ホルダーは、HMIタッチセンサーパネルで制御される自動クランプを備えています。自動クランプにより、オペレーターは工具を使わずに電極を交換することができます。電極は(導波管として)シートの助けを借りて高周波発生装置の出力に取り付けられます。溶接領域は、可動式接地電極によって非電離放射線から保護されます。この接地電極は溶接作業中にテーブルに押し付けられ、その結果、非電離放射線を制限する一種のコンデンサーが形成されます。

スイッチ・キーとともにシールドを装着することで、非電離放射線の放出を最小限に抑えることができます。シールドを装着せずに溶接機を操作することは厳禁です!

スイッチ・キーとともにシールドを装着することで、非電離放射線の放出を最小限に抑えることができます。シールドを装着せずに溶接機を操作することは厳禁です!

このマシンは以下のシステムを駆使している:

- HMIタッチセンサーパネル付きPLC、エクステンションアームに取り付けられたメインコントロールパネルに設置されたコントロールとインジケーター、および本機に設置されたその他の電気・電子機器から構成されるコントロール・ワン(THE CONTROL ONE )。

- 主に、分配バルブと空気圧アクチュエーターを含む圧縮空気準備セットで構成される圧縮空気一式 。

- 27.30MHzに設定された高QファクターのLC回路を中心に構成された分解定数の高周波自励式ジェネレーターからなるジェネレーターワン。このシステムは、進行波管、陽極変圧器、フィラメント変圧器、管冷却システムから構成される;

溶接電極ホルダーは、HMIタッチパネルから制御される自動グリップシステムを装備しています。工具なしで電極を交換することができます。

![]() スイッチ・キーとともにシールドを装着することで、非電離放射線の放出を最小限に抑えることができます。シールドを装着せずに溶接機を操作することは厳禁です!

スイッチ・キーとともにシールドを装着することで、非電離放射線の放出を最小限に抑えることができます。シールドを装着せずに溶接機を操作することは厳禁です!

この機械には、作業者の手を潰さないように保護するためのシステム(ZTG AntyCRUSH)が組み込まれています。溶接電極の下に手や被溶接材の高さと異なる高さの物体が置かれると、加圧の段階で電極が自動的に引き上げられます。

スイッチ・キーとともにシールドを装着することで、非電離放射線の放出を最小限に抑えることができます。シールドを装着せずに溶接機を操作することは厳禁です!

スイッチ・キーとともにシールドを装着することで、非電離放射線の放出を最小限に抑えることができます。シールドを装着せずに溶接機を操作することは厳禁です!

さらに、ワークテーブル上の被溶接材の位置決めを容易にするため、機械のシャーシにレーザー・インジケータが設置されている。

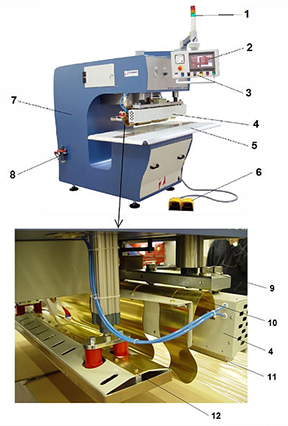

マシンの基本パーツ:

- 信号灯の柱;

- HMIタッチセンサーペインI;

- メイン・コントロール・パネルに配置されたコントロールとインジケーター;

- 電極クランプ;

- 作業テーブル;

- フットスイッチ・キー;

- 耐荷重構造;

- 圧縮空気準備セット;

- 電極をワークテーブルに対して平行に調整するための調整ネジ;

- 薄い真鍮の板(マス)で、電極の上部が機械の構造に取り付けられている;

- 溶接電極;

- 接地電極。

5.0 組み立てと設置

5.1 制限と強制の情報とサイン

製造者は輸送時に適切な梱包を行います。包装の種類と耐久性は輸送距離と輸送手段、ひいては輸送中に起こりうる損害のリスクに適合しています。製造者はすべてのお客様に製造者の輸送手段や技術サービス担当者を利用することをお勧めします。

マシンの保管は、適切な保管環境を除けば、特別な要件はない。

保管室は、天候要因に対する十分な保護を確保する必要があり、可能な限り乾燥し、許容レベルの湿度(70%以下)でなければならない。また、特に技術的な理由で塗装されていない金属部品については、腐食に対する適切な保護を確保する必要がある。

マシンが箱に入っており、防錆雰囲気を作り出すプラスチックで包まれている場合、マシンは保管期間中ずっと包まれ、梱包されたままでなければならない。

防湿のため、マシンは保管室の床に直接置かず、パレットの上に置くことをお勧めします。

保管を含め、すべての段階で特別な注意と取り扱いを必要とする部品は、ジェネレーターランプ(三極管)です。ランプは、元の梱包のまま、陽極を上または下に向けて垂直にし、乾燥した部屋に保管する必要があります。ランプは、高真空の金属とセラミックの部品であり、非常に壊れやすく、低い高さからであってもぶつけたり落としたりすることはできません。

ランプを長時間叩いたり、落としたり、振ったり、傾けたりすると、ランプが永久的かつ不可逆的に損傷する可能性があります。特に、ランプのフィラメント(陰極)が破損し、極端な場合、内部短絡やランプの破損につながる可能性があります。

注意:メーカーは、非イオン性放射線の活動地帯で妊娠中または授乳中の女性を使用しないことをお勧めします。.

注意:メーカーは、非イオン性放射線の活動地帯で妊娠中または授乳中の女性を使用しないことをお勧めします。.

上記の規定は、本機に接触する可能性のあるすべての人およびサービスに対し、本機があらゆる衝動やストロークに対して非常に脆弱であることを指示し、警告するためのものです。同時に、上記の恒久的な損害に関連するいかなる請求も、苦情手続きの過程で受理されることはありません。

ジェネレーターランプは非常に高価な部品であることも強調しておきたい。

不明な点がある場合は、メーカーの専門スタッフに相談することをお勧めします。

5.2機械の輸送

発注者のサイトにおける機械の輸送及び設置の責任者は、契約締結の段階で決定されるべきであり、遅くとも製造者 のサイトにおける機械の最終受入試験後、装置が発注者に引き渡される前までに決定されなければならない。

注意:輸送中や移動中の不注意な取り扱いは、重大な怪我や事故の原因となります。

注意:輸送中や移動中の不注意な取り扱いは、重大な怪我や事故の原因となります。

適切な資格を持たない、あるいは本取扱説明書に記載されている安全要件に精通していない作業者が、本機の組立、解体、運搬を行うことは禁じられています。このような行為は事故や物的損害の原因となります。

適切な資格を持たない、あるいは本取扱説明書に記載されている安全要件に精通していない作業者が、本機の組立、解体、運搬を行うことは禁じられています。このような行為は事故や物的損害の原因となります。

本装置の特殊性を考慮し、製造者はすべての注文者に製造者の輸送手段および技術サービス担当者を使用することを推奨します。

輸送や移動の前には、必ずパワーチューブを分解してください。

ランプは、常に製造元の梱包に入れて、陽極を上または下に向けて垂直にし、ランプをぶつけたり揺らしたりせずに輸送または移動しなければならない。

ランプは、常に製造元の梱包に入れて、陽極を上または下に向けて垂直にし、ランプをぶつけたり揺らしたりせずに輸送または移動しなければならない。

注意:機械は垂直に運搬すること。

注意:機械は垂直に運搬すること。

本機はそのサイズと構造上、輸送や移動の際にいくつかの部品やユニットの分解や取り外しが必要です。壊れやすく高価な部品や工具を分解する必要があります(別のケー スに入れて輸送する必要があります)。発電機ランプを取り外すことは絶対に必要です。

機械は、発電機の安全な輸送を可能にする十分な吊り上げ能力を持つクレーン、フォークリフト、パレットトラックなどの吊り上げ装置を使用して移動させる必要があり、そのような吊り上げ装置を操作する人は、法律で要求されるすべての有効な免許と資格を持っていなければなりません。

輸送中(耐久性の高い梱包箱を使用しない場合)、または持ち上げ装置や移動装置によって損傷を受ける可能性のあるマシンの構成部品はすべて、適切に固定する必要があります(ただし、分解して個別に梱包することが条件)。

装置の安定した位置を確保するためには、長時間の輸送時の機械の適切な保護(安全ベルト、アンカーボルト)、および現場での輸送時の保護と補助を確保することが非常に重要です。

マシンに適切な金具が装備されていない場合、ジェネレーターとマシンの他の部品が適切にバランスされ、安定するように、他の利用可能な穴や十分な耐久性を持つエレメントを使用することが可能です。

マシンの重量(約1100kg)は、輸送計画中に必ず考慮しなければならない。

5.3運転場所への設置

機械の複雑さに応じて、運転場所への設置は、本取扱説明書を読んだ発注者の担当者または製造者の技術サービススタッフが、発注者の担当者と協力して行う必要があります。

溶接機の適切な位置と設置は、その最適な機能を確保するため、また装置の環境におけるオペレーターの快適性と安全性を確保するために不可欠であることを忘れないでください。

発注者は、装置の設置場所の準備、電気接続の可用性および準備、技術設計の特定要件の実現、 発電機全体の使用を承認する技術的受入試験に責任を負う。

製造者は、この点に関して必要なすべての指示と情報を発注者に提供する。

注意:マシンを設置する床/表面/土台が、重量、表面、マシンの重量を支える部分(通常は脚部)への配分を考慮した上で、十分な耐久性を持っていることを確認してください。

注意:マシンを設置する床/表面/土台が、重量、表面、マシンの重量を支える部分(通常は脚部)への配分を考慮した上で、十分な耐久性を持っていることを確認してください。

注意:装置は適切に水平にし、操作する場所を固定してください。

注意:装置は適切に水平にし、操作する場所を固定してください。

高周波溶接機の最適な稼動場所は、コンクリート表面が非導電性材料で覆われていないか、ごく薄い層で覆われている場所である。

また、平行、垂直、平らな位置に関する要件にも従うこと。

注意:発注者は、前述の条件の実現について単独で責任を負うものとします。

注意:発注者は、前述の条件の実現について単独で責任を負うものとします。

選択した場所に溶接機を設置した後、溶接機を水平にし、技術的な状態をチェックし、輸送中に発生した可能性のある欠陥をすべて取り除く必要があります。次に、ジェネレーターを開梱し、位置決めし、水平にし、固定する。高周波ジェネレーター・ランプは、設置工程の一番最後に取り付ける必要があります。この作業は、ランプをソケット/ベースに取 り付けるときとランプの電気接点を接続するときの両方に、特に注意し て行う必要があります。コントロール・コンソールのコネクターを、プレス機の適切にマークされたソケットに接続する。輸送後の機械の設置は、メーカーの担当者が直接監督することをお勧めします。

注意:前述の作業を依頼者の代理人が行う場合は、本取扱説明書に記載されている内容、および/または技術的な受入試験中に製造者から提供された指示に厳密に従わなければなりません。

注意:前述の作業を依頼者の代理人が行う場合は、本取扱説明書に記載されている内容、および/または技術的な受入試験中に製造者から提供された指示に厳密に従わなければなりません。

磁場が発生するため、大型の金属製品は機械の近くに置かないでください。本機の近くにある電子機器(ラジオ、テレビ、コンピューター)の動作に影響を与える可能性があります。本機の最適な使用場所は、コンクリート表面で、非導電性材料で覆われていないか、非常に薄い層で覆われている場所です。

5.4運転場所への設置

5.4.1 運転場所への設置

注意:製造者は本機を産業環境でのみ使用することを強く推奨しています。

注意:製造者は本機を産業環境でのみ使用することを強く推奨しています。

本取扱説明書の対象となる機械は、産業環境におけるコンベヤベルトの加工を目的として設計・製造されたものです。

高湿度、高温、水蒸気、粉塵など、装置の作動に関する特定の条件は、機械の設計者によって考慮されており、その作動に影響を与えることはないが、予防プログラムの実行に関するより厳しい要件が決定される。

本機は、爆発の危険性のある雰囲気、粉塵の多い雰囲気、高湿度および/または高温度の環境、刺激性のガス(酸性、塩基性、有機または無機、潜在的または事実上腐食性の影響を持つ)の存在する場所では使用できません。

作業環境の温度は +10º C から +40º C の間、相対湿度は 30% から 90% の間にしてください。マシン(またはその構成部品)の表面に大気中の水分や有害物質が結露することは許されない。

発電機運転室の日中の長期的な温度振幅が10℃を超えないこと、 相対湿度の場合は10%を超えないことが必要です。

上記の条項は、装置の製造/操作の過程で使用される、グリース、防腐剤、非侵害性物質に使用される媒体や物質には適用されません。

注意:外気温とマシンが設置されている部屋の温度差が大きい場合は、室内に設置してから24時間後に始動させること。

注意:外気温とマシンが設置されている部屋の温度差が大きい場合は、室内に設置してから24時間後に始動させること。

5.4.2 照明

最低光度に関する要件では、水平方向の使用領域において、視覚活動の有無にかかわらず、人が長時間滞在する部屋で許容される照度は300 lxでなければならないとされている。

視覚活動の難易度が平均より高く、快適な視界が要求される場合、また作業者の大半が40歳以上の場合、必要な光度は最低でも500lx以上でなければならない。

5.4.3 騒音

この機械は、人員保護の手段や装置を使用しなければならないレベルの騒音を発生しません。

しかし、すべての作業環境には独自の騒音放射があり、それが機械の運転中に放出される騒音レベルに影響を与える可能性があることを忘れてはなりません。

5.5接続パラメーター

5.5.1 電気エネルギー

接続:3 x 480V; 50Hz (3P+N+PE), 過電流保護(遅延特性付き)。クライアントのインストールは、EN 60204-1:2001に準拠した感電防止対策を確保する必要があります。

注意:真空管を取り付けた後は、必ずフィラメント電圧を確認してください。

注意:真空管を取り付けた後は、必ずフィラメント電圧を確認してください。

5.5.2 圧縮空気

圧力:0.4~0.8 MPa、ISO8573-1 4-4-4による要求清浄度クラス、消費量:70nl/1サイクル

注意:エンドユーザーのシステムの圧力が0.8 MPaより高い場合は、溶接機の接続部に取り付けた減圧弁で約0.6 MPaまで減圧する必要があります。

注意:エンドユーザーのシステムの圧力が0.8 MPaより高い場合は、溶接機の接続部に取り付けた減圧弁で約0.6 MPaまで減圧する必要があります。

5.6接続パラメーター

システムの複雑さ、従業員の資格と免許に応じて、溶接機の運転場所での接続は、発注者が選んだ者、または製造者の技術サービス員が、発注者の担当者と協力して、追加料金で、または無料で行う。

すべての接続が機器のマニュアルに従って行われているか、常に確認する必要があります。

前述の作業には、適切な機関が発行するライセンスを含む、適切な資格を有する人材が必要であることを明記しておかなければならない。

これは、専門的な資格だけでなく、労働安全衛生に関する修了済みで有効な訓練コースにも適用される。

6.0 操作

6.1機械の運転準備 - 最初の始動

注意:本機を最適かつ安全にお使いいただくために、本取扱説明書をよくお読みになり、その指示に従ってください。

注意:本機を最適かつ安全にお使いいただくために、本取扱説明書をよくお読みになり、その指示に従ってください。

溶接機から発生する可能性のある危険を特別に考慮した上で、高周波機のサービスおよび労働安全規則に関する訓練を事前に受けていない人が、溶接機で作業を行うことは禁じられています。

溶接機から発生する可能性のある危険を特別に考慮した上で、高周波機のサービスおよび労働安全規則に関する訓練を事前に受けていない人が、溶接機で作業を行うことは禁じられています。

すべての設置要件が満たされ、第 5 項に記載されたタスクが実行されていることを条件に、発注者 のサイトの生産環境で初めて溶接機を始動させる準備が整いました。

注意:マシンの初回始動は、メーカーの代表者の立会いのもとで行ってください。

注意:マシンの初回始動は、メーカーの代表者の立会いのもとで行ってください。

6.2動作要件 - 一般的な指示とガイドライン

装置の正しい動作パラメータに必要なすべての調整と校正は、組立と内部テスト手順の間に製造者によって行われた。契約上の技術要件への一般的な適合と機械の正確な動作は、注文当事者の代表の立会いのもと、注文当事者が試験目的で納入したオリジナルの原材料を使用し、製造業者のサイト内で行われる技術検収で確認される。

注意:高周波エネルギーを放出する装置の特殊な特性のため、注文者のサイト内の装置の作動場所で特定の 測定を実施する必要がある。同じ理由から、機械が固定された場所で作動することが非常に重要である。

注意:高周波エネルギーを放出する装置の特殊な特性のため、注文者のサイト内の装置の作動場所で特定の 測定を実施する必要がある。同じ理由から、機械が固定された場所で作動することが非常に重要である。

操作の前に、コントロールすることが絶対に必要である:

- 感電防止対策の有効性;

- 電源電圧 - 値と位相接続の正確さ;

- エンジンの回転方向(該当する場合);

- 白熱フィラメントランプの電圧;

注意:ランプ電圧は、製品のデータシートで指定されているものと同じでなければなりません - 白熱トランスの一次側の分岐を使って調整することが可能です。

注意:ランプ電圧は、製品のデータシートで指定されているものと同じでなければなりません - 白熱トランスの一次側の分岐を使って調整することが可能です。

注意:本装置の特殊性により、ランプの陽極の電源電圧が高く、最大8000 VDCの電圧の電流による致命的な感電の危険性があることを常に警告し、作業員に知らせる必要があります。

注意:本装置の特殊性により、ランプの陽極の電源電圧が高く、最大8000 VDCの電圧の電流による致命的な感電の危険性があることを常に警告し、作業員に知らせる必要があります。

注意:取り付け後、ランプを約1時間予熱する必要があります。

注意:取り付け後、ランプを約1時間予熱する必要があります。

- 作業テーブルのベースに対するホルダーの位置;

- 電磁場の放出 - 溶接パラメータの調整後、溶接プロセス中;

注意:高周波溶接機は非イオン性電磁放射線の発生源である。機械を購入者の場所に設置した後、非イオン放射線測定を行う必要があります。放射線の測定は、認可された会社によって行われる必要があります。

注意:高周波溶接機は非イオン性電磁放射線の発生源である。機械を購入者の場所に設置した後、非イオン放射線測定を行う必要があります。放射線の測定は、認可された会社によって行われる必要があります。

注意:移設には新たに非イオン放射線強度を測定する必要があるため、機械はしっかりとした作業場所で作業する必要があります。

注意:移設には新たに非イオン放射線強度を測定する必要があるため、機械はしっかりとした作業場所で作業する必要があります。

注意:ペースメーカーを埋め込んでいる人は、非イオン放射線の活動領域に滞在することは禁止されています。

注意:ペースメーカーを埋め込んでいる人は、非イオン放射線の活動領域に滞在することは禁止されています。

注意:製造者は、非イオン性放射線の活動地帯で妊娠中または授乳中の女性を使用しないことを推奨する。

注意:製造者は、非イオン性放射線の活動地帯で妊娠中または授乳中の女性を使用しないことを推奨する。

重要:陽極が外れているときに高電圧回路が誤って接続された場合、または発電機ランプに欠陥がある場合、高電圧フィルターコンデンサーをケーシングと短絡させてごく短時間放電させる必要があります。

重要:陽極が外れているときに高電圧回路が誤って接続された場合、または発電機ランプに欠陥がある場合、高電圧フィルターコンデンサーをケーシングと短絡させてごく短時間放電させる必要があります。

注意:安全レベルが低くなっている(保護スクリーンが開いている、キースイッチがブロックされている)始動時および測定時のすべての作業は、できるだけ短時間で行い、できるだけ早く完全な機械操作の安全レベルを確保する必要があります。

注意:安全レベルが低くなっている(保護スクリーンが開いている、キースイッチがブロックされている)始動時および測定時のすべての作業は、できるだけ短時間で行い、できるだけ早く完全な機械操作の安全レベルを確保する必要があります。

注意:すべての制御および測定は、アノード電圧調整用スイッチが0~OFFの位置にあるかどうかを確認した後に行ってください(電磁界の放射の測定には適用されません)。

注意:すべての制御および測定は、アノード電圧調整用スイッチが0~OFFの位置にあるかどうかを確認した後に行ってください(電磁界の放射の測定には適用されません)。

注意:すべての制御および測定作業は、許可された担当者のみが行うこと。

注意:すべての制御および測定作業は、許可された担当者のみが行うこと。

装置操作の安全レベルが低下しているときに、 溶接プロセスを開始すること、すなわち電極の絶縁ホル ダーに高周波電圧を印加するランプの高電圧をオンにす ることは、常に禁止されています。

装置操作の安全レベルが低下しているときに、 溶接プロセスを開始すること、すなわち電極の絶縁ホル ダーに高周波電圧を印加するランプの高電圧をオンにす ることは、常に禁止されています。

この機械は自動サイクルで動作するように設計されています。自動モードは、生産工程における装置の標準的な動作モードです。

高周波溶接機では、調整のために手動モードでの操作が可能です。

機械オペレーターは、常に標準的な作業着と滑り止め付きの靴を着用すること。

スリップや転倒の危険性を可能な限り低くするため、装置、床面、手動式ホルダーやグリップの作業環境は常に清潔で、汚れや油脂、泥が付着していない状態でなければなりません。

固定式または可動式の保護エレメントを装着していない状態で、絶対に操作機を使用しないでください。すべての保護スクリーンとその他の保護エレメントが正しく取り付けられ、正しく機能しているか定期的に確認してください。

機械の操作と労働安全衛生について適切な訓練を受けた関係者のみが、機械に直接触れることができます。

本装置の各オペレータは、本機の保護エレメントの機能とその適切な使用方法について指導を受ける必要があります。

装置の周囲(ジェネレーターとプレス機の周囲約1.5m)には、装置の動作 を妨げる可能性のあるものを置いてはいけません。このエリアは清潔に保たれ、適切な照明がなければなりません。

本機のマニピュレーターやフレキシブル・パイプをホル ダーとして使用しないでください。装置のマニピュレーターを不用意に動かすと、誤って溶接プロセスを開始したり、パラメーターを変更したり、あるいは装置の故障や工具の損傷を引き起こす可能性があることを覚えておいてください。

本装置が正しく作動しなかった場合、監督者および/または交通担当者に報告する義務があります。

本装置が正しく作動しなかった場合、監督者および/または交通担当者に報告する義務があります。

6.3オペレーターが使用できるコントロールとインジケーター

溶接機の制御装置とインジケーターはすべて、溶接機の 構造上か制御机の上に簡単に見つけることができる。作業に取り掛かる前に、機械オペレーターは、機械上の制御装置と表示器の配置、およびそれらが制御する機能を熟知しておく必要があります。

オペレーターが利用可能な上記のコントロールとインジケーターの完全なリストは以下に添付されている:

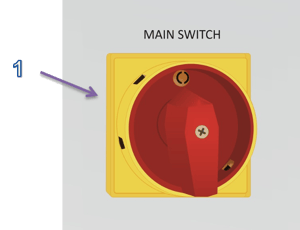

- メインスイッチ - 電気の供給をオン・オフするためのスイッチ(図3)。 1オン の位置はスイッチがオンであることを意味する。 0-オフ の位置はスイッチがオフであることを意味する。

- HMI パネル -タッチ・パネル(図5)は、溶接機の設定パラメー ターを変更する際に使用し、溶接機の現在の状態に関する信頼できる情報源 となります。タッチ・パネルに適用される整備手順の詳細については、第 5 章を参照してください。

- POWER- インジケーターで、本機が電源に接続されると白く点滅します(図5)。

- RESTART- 青い押しボタン(図 5)で、HMI パネルにアラーム・メッセージが表示されるたびに、機械制御と保護システムを再起動します。

- HF OFF/ON - スイッチにより、高周波電流を解放または保留することができる。 オフ 位置は高周波溶接ができないことを意味する)

標準的な溶接手順に関する限り HF OFF/ON スイッチは オン のポジションにいる。HF OFF/ONスイッチをOFF位置にすると、高周波電流を解放することなくデューティサイクルを実行できることを意味します。

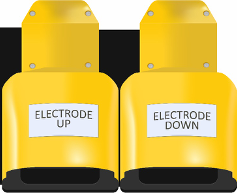

標準的な溶接手順に関する限り HF OFF/ON スイッチは オン のポジションにいる。HF OFF/ONスイッチをOFF位置にすると、高周波電流を解放することなくデューティサイクルを実行できることを意味します。 - ジョイスティックで電極を上下させることができます(図5)。

- HF- インジケーターが黄色に点滅したら、HF 溶接プロセスがオンになっていることを意味します(図5)。

- STOP HF- 赤いプッシュ・ボタン(図5)は、高周波溶 接のプロセスをオフにするためのものです。

- START HF - 赤いプッシュ・ボタン(図5)は、高周波溶 接のスイッチを入れるために使用します。

- 緊急停止 このボタンは、機械の機能を即座に停止させる必要がある場合、または機械の機能やオペレーターの周囲に生産や安全を脅かすものがある場合にのみ押すべきボタンです。

EMERGENCY STOP(緊急停止)ボタンは使いすぎないように。

EMERGENCY STOP(緊急停止)ボタンは使いすぎないように。 - アノード電流 - パネル電流計(Fig.5)は、陽極回路の電流強度の値を示すもので、オペレータが溶接プロセスの視覚検査を実施できるようにする必要があります(発電機の全負荷特性)。

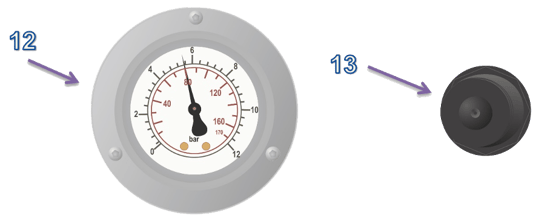

- 圧力- マノメーター(図6)は、空気圧システム内の圧縮空気の圧力レベルを示すもので、この圧力によって電極がテーブルに押し付けられます。

- 圧力設定 - 減圧弁の手元設定ノブ(図6)は、空気圧システムの圧力レベルを設定するためのノブで、このノブで電極をテーブルに押し付ける。 (ノブを右に回すと圧力が上がり、左に回すと圧力が下がります);

![]() 電極をテーブルに押し付ける空気圧システムの圧力レベルは、機械を推進する圧力レベルを超えることはない。

電極をテーブルに押し付ける空気圧システムの圧力レベルは、機械を推進する圧力レベルを超えることはない。

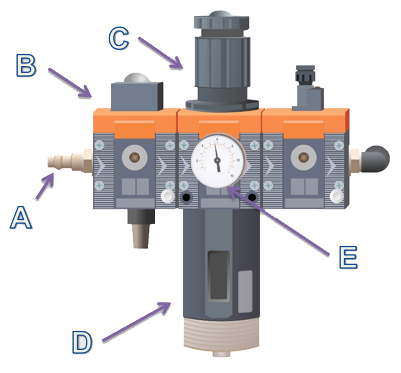

14. 圧縮空気準備システム- 以下で構成される:

- 圧縮空気ホースを接続する圧縮空気ターミナル。ホースは0.4~0.8MPaの圧縮空気をシステムに供給する;

- 手動で操作する圧縮空気遮断弁(弁を開くには、左に回してONの位置にセットし、右に回すとOFFの位置になり、弁は閉じます);

- 手動減圧弁は、機械の空気圧システムの圧力設定に使用される弁で(弁を引き上げて回す:右に回すと圧力が高くなり、左に回すと圧力が低くなる)、機械の定格作動圧力は合計0.6MPaになる;

空気圧システムの圧力レベルは、マシンを推進する圧力レベルを決して超えない。

空気圧システムの圧力レベルは、マシンを推進する圧力レベルを決して超えない。 - 圧縮空気フィルターと凝縮水放出機構;

- 機械の圧縮空気システムの圧力レベルを示すマノメーター;

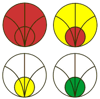

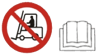

- 赤色は故障を示し、同時にアラームメッセージが HMI タッチセンサーパネルに表示されます。

アラームマッサージは削除され、RESTART ボタンが押されると信号灯欄の赤色ライトの点滅が停止します。 RESTART ボタンが押されます。RESTART ボタンを押してもアラームメッセージが消去されない場合は、故障の発生 原因がまだ取り除かれていない可能性があります。アラームメッセージの詳細については、第 0 章を参照してください。

アラームマッサージは削除され、RESTART ボタンが押されると信号灯欄の赤色ライトの点滅が停止します。 RESTART ボタンが押されます。RESTART ボタンを押してもアラームメッセージが消去されない場合は、故障の発生 原因がまだ取り除かれていない可能性があります。アラームメッセージの詳細については、第 0 章を参照してください。 - オレンジ色は高周波ウェルダーが作動を開始したことを示します。

- 緑色は、マシンが作業可能な状態であることを示す。

図9.フットスイッチ・キー:、

図9.フットスイッチ・キー:、

17. エレクトロ・ダウン - フットスイッチ・キーは電極を下げるための道具である。

前述のシステムは完璧に動作する必要があるため、高さリミッターの調整は、電極の低い位置を示すように行うことを強く推奨します。リミットスイッチの高さ調節スライドの設定が不適切な場合、自己トリガーによる電極の緊急引き上げと、HMIディスプレイに以下のアラームメッセージが表示される可能性があります:緊急電極上昇。

前述のシステムは完璧に動作する必要があるため、高さリミッターの調整は、電極の低い位置を示すように行うことを強く推奨します。リミットスイッチの高さ調節スライドの設定が不適切な場合、自己トリガーによる電極の緊急引き上げと、HMIディスプレイに以下のアラームメッセージが表示される可能性があります:緊急電極上昇。ハイトコントロールシステムの適切な調整手順:

- 選択した電極をホルダーに入れ、HMIホルダー→ オプション → 電極 →クローズを閉じる、

- 溶接と同じように、材料を作業台の上に置く、

- 電極の付いたホルダーを材料の上に下ろし(電極が材料に触れるだけで、押し付ける力が加わらないようにする)、そのままにしておく、

- リミットスイッチをクランプしているネジ2本を緩め、緩んだらリミットスイッチのロールが電極の高さ表示(図9)に来るように動かし、スイッチをクランプしているネジを緩めます。

- 電極ホルダーを上の位置まで持ち上げる、

- 電極ホルダを下げ、電極を材料に押し当て、スイッチ・ロールが電極の高さインジケータ上で停止するか確認してください。スクイーズ防止システムを使用した結果、電極が上部位置まで持ち上がっている場合は、リミットスイッチの下部位置を再調整する必要があります。

注意上記以外の電極下限位置を示すリミットスイッチを操作しないでください。この警告を無視した場合、機械の重大な故障の原因となり、結果として人体に重大な損傷を与える可能性があります。

注意上記以外の電極下限位置を示すリミットスイッチを操作しないでください。この警告を無視した場合、機械の重大な故障の原因となり、結果として人体に重大な損傷を与える可能性があります。

図10 電極の下限位置を示すリミットスイッチ。

図10 電極の下限位置を示すリミットスイッチ。

6.5HMI タッチセンサーパネルのプログラミングと操作

注意本取扱説明書の図に描かれている各パラメータの値は、任意に設定されたものであり、機械のオペレータは無視してください。パラメーターの値は、被溶接材の種類や実装されている機器によって大きく異なる場合があるため、ユーザーの実際の経験に基づく必要があります。

注意本取扱説明書の図に描かれている各パラメータの値は、任意に設定されたものであり、機械のオペレータは無視してください。パラメーターの値は、被溶接材の種類や実装されている機器によって大きく異なる場合があるため、ユーザーの実際の経験に基づく必要があります。

![]() HMI パネルでは、パラメータの編集可能な値はすべて白色の背景に表示されます。パラメータを表示するには、その値を押してオンスクリーンキーボードを開く必要があります。Enterキーを押すことでデータを保存できます。

HMI パネルでは、パラメータの編集可能な値はすべて白色の背景に表示されます。パラメータを表示するには、その値を押してオンスクリーンキーボードを開く必要があります。Enterキーを押すことでデータを保存できます。

6.5.1 電源への接続

マシンが電源に接続された直後、HMI ディスプレイにアラームウィンドウが表示され、以下のメッセージが表示されます:

緊急停止

この状況では、機械を再起動する必要があるので、青色の RESTART キーを押す必要があります。その後、機械が作業可能な状態になり、スタンバイモードに入るまで 30 秒間待つ必要があります。ライトシグナル欄のライトインジケータが緑色に点滅し、HMI メインウィンドウに表示されるプログレスバーが緑色に点滅します。アラームマッサージが HMI ディスプレイから消えない場合は、第 0 章を参照してください。

6.5.2 アラームメッセージ

機械の故障が発生した場合、保護システムの 1 つがオンになった場合、または機械の機能におけるその他の異常が検出された場合、アラームメッセージの 1 つが HMI タッチセンサーパネルに表示されます。すべてのアラームメッセージは、RESTART キーで削除されます。アラームマッサージの種類

EMERGENCY STOP- この種のメッセージは、以下の場合に表示される:

- マシンのスイッチがオンになっているとき -RESTARTキーが押されたときは、マシンの安全回路を常にチェックする必要があります、

- 赤いキノコ頭のEMERGENCY STOP押しボタンが押され、詰まってしまった。頭を右に回して解除する必要がある。

- シールドにはキースイッチが付いており、シールドが適切に配置され、締め付けられた場合にのみスイッチが入るようになっている、

セーフティリレーのリセット回路をチェックする - は、機械の安全回路が損傷している可能性があることを意味します。このような場合は、製造元のサービスに連絡してください。

安全弁の損傷- 安全弁の損傷とは、故障の場合のように、電極を上方位置に引き上げるバルブの動作に異常が発生したことを意味します。このような場合は、メーカーのサービスに連絡する必要があります。

支持シリンダーの空気圧が低い- 電極を支持しているサーボモーターの空気圧が低すぎることを意味します。これらのサーボモーターの回路内の圧縮空気圧を調整する必要があります。

溶接パラメーター未達- 本機の制御ソフトウェアには、各部分の溶接が適切に行われたかどうかをチェックするアルゴリズムが含まれています。溶接中に、設定されたパラメーターに達しなかったり、作業が完了する前に溶接が中止されたりした場合、上記のメッセージが表示されます。その後、溶接の品質がチェックされ、不満足な場合は、作業を繰り返す必要があります。

電極温度- このメッセージは、最大許容電極温度(80℃)を超えたことを知らせます。電極が冷えるまで待ってから、温度コントローラーの設定温度が高すぎないか確認してください。電極のウォームアップ回路が故障している可能性もあります。このような場合は、メーカーのサービスに連絡してください。

TUBE TEMPERATURE - このタイプのマッサージは、進行波管冷却が存在しないか、冷却システムの故障を意味し、以下の場合に表示される:

- 進行波管を冷却するファンの電源回路を保護するはずのヒューズが外れている;

- チューブを冷却するファンを作動させるはずのコンタクターがオフになっているか、損傷している;

- つまり、進行波管が高温に加熱された結果、リミットスイッチにコードで接続されていた管バンドのコッターピンが外れてしまったのだ。

図11 チューブの熱保護システム。

図11 チューブの熱保護システム。 - コッターピンは、管が過熱(損傷)する温度よりはるかに低い融点のはんだの助けを借りて、管バンドにはんだ付けされています。ランプの温度が上昇し過ぎると、コッターピンがバンドから抜け落ち、その結果リミットスイッチが作動し、同時にアラームメッセージが表示され、管内のグローへの電力供給が遮断される。その後、過熱の原因を取り除く必要があります。

注意!コードは、チューブにねじ込まれたバンドのコッターピン以外には固定しないでください。この警告を無視した場合、リミットスイッチが閉塞し、進行波管が過熱して破損する恐れがあります。

注意!コードは、チューブにねじ込まれたバンドのコッターピン以外には固定しないでください。この警告を無視した場合、リミットスイッチが閉塞し、進行波管が過熱して破損する恐れがあります。

![]() If the cotter pin gets separated from the band than the band should be taken off from the tube, the pin should be soldered to the band with the standard solder used in electronic engineering (Melting point < 190oC)、修理した部分をチューブに再び取り付けることができるようにする。

If the cotter pin gets separated from the band than the band should be taken off from the tube, the pin should be soldered to the band with the standard solder used in electronic engineering (Melting point < 190oC)、修理した部分をチューブに再び取り付けることができるようにする。

チューブの過熱は次のような原因で起こる:

- ジェネレーターまたはチューブラジエーターにある汚れ;

- チューブ冷却ファンの故障またはファン電源システムの故障;

- マシンの換気孔が塞がれるか、換気孔に設置されたフィルターによって土が過剰に回収されるため;

- 過度の周囲温度。

ANTIFLASH - このタイプのマッサージは、溶接中のアーク・オーバーに対する保護システムが作動したことを意味します。このメッセージにより、絶縁パッド、被溶接材、溶接電極が損傷していないことを確認してください。

陽極過負荷(ANODE OVERLOAD) - このメッセージは、陽極上昇限度を超えたため、溶接中に放出される電力に適用されるパラメータを調整する必要があることを意味する。

GRID OVERLOAD - このメッセージは、グリッド上昇限度を超えたため、溶接でリリースされた電力に適用されるパラメータを調整する必要があることを意味します。

LOW AIR PRESSURE(空気圧低下 ) - このメッセージは、空気圧が不足しているか、空気圧システムの空気圧レベルが低すぎることを意味します。圧縮空気を供給するホースが機械に接続されているか、圧縮空気のレベルが適切であることを確認し、圧縮空気準備システムにある減圧弁レギュレーターの助けを借りて、機械の圧力を適切なレベルに調整してください。コンデンサ開始位置未達成 - コンデンサが30秒以内にプリセット位置に達しない場合、メッセージが表示されます。コンデンサ・ドライブをチェックしてください。

電極が下位置にない-START ボタンが押され、電極が下位置にない場合、アラームメッセージが表示されます。電極を下げてください。メニューはHMIタッチセンサーディスプレイパネルの上部にあり、ユーザーは以下のような5つのメインバーチャルウィンドウから1つを選択することができます:

- メイン画面

- レシピデータベース

- パワーセッティング

- ワークグラフ

- サービスメニュー

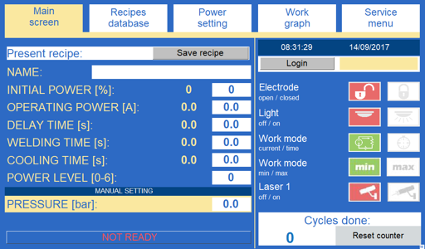

6.5.4 メイン画面

図12 メイン画面メイン画面。

図12 メイン画面メイン画面。

レシピ- この名前の 下に、デューティ・サイクルに適用されるパラメー タ群があります。実際の経験から得られた、特定の種類の製品用の溶接パラメーター(パラメーターの値は、溶接のサイズ、被溶接材のサイズ、電極の形状に強く依存する)が確立されたら、システムに入力し、レシピの名前で保存する必要があります。

![]() さらに、各パラメータ名の横にある2つの値もHMIディスプレイで確認できます。1つ目(青い背景)は、実際の時間に表示される現在の操作パラメータの値で、2つ目(白い背景)は、生産レシピまたはオペレーターのデータに由来する設定値です。

さらに、各パラメータ名の横にある2つの値もHMIディスプレイで確認できます。1つ目(青い背景)は、実際の時間に表示される現在の操作パラメータの値で、2つ目(白い背景)は、生産レシピまたはオペレーターのデータに由来する設定値です。

![]() 必要であれば、オペレーターはいつでも白い背景の数字を押して値を変更することができます。現在の操作パラメータの値は一度に更新されますが、変更は実行されたレシピには影響しません。

必要であれば、オペレーターはいつでも白い背景の数字を押して値を変更することができます。現在の操作パラメータの値は一度に更新されますが、変更は実行されたレシピには影響しません。

![]() メインスクリーンを使って行われたレシピへの変更を保存するために、SAVE RECIPEボタンを押して、メインスクリーンのパラメータをレシピデータベースウィンドウのEdit recipe barにコピーします。コピーされたパラメータは新規作成ボタンで新しいレシピとして保存されるか、更新ボタンで既存のレシピを更新するのに使われます。

メインスクリーンを使って行われたレシピへの変更を保存するために、SAVE RECIPEボタンを押して、メインスクリーンのパラメータをレシピデータベースウィンドウのEdit recipe barにコピーします。コピーされたパラメータは新規作成ボタンで新しいレシピとして保存されるか、更新ボタンで既存のレシピを更新するのに使われます。

名前- 製造のために実行されるレシピの名前。

高周波溶接の初期段階における陽極電流強度は、このパラメータの値に強く依存します。(パラメーターはパーセント値で表され、0%は容量の最低レベル、つまり陽極電流強度の最低レベルを示し、100%は容量の最高レベル、つまり陽極電流強度の最高レベルを示します)

![]() 初期出力と陽極電流値(材料に放出される電力)は線形に依存しないため、このパラメータの値を調整する際には、適切な予防措置を講じる必要が あります。

初期出力と陽極電流値(材料に放出される電力)は線形に依存しないため、このパラメータの値を調整する際には、適切な予防措置を講じる必要が あります。

![]() 初期出力パラメーターの現在値と設定パラメーターの値は、 溶接手順の初期段階でのみ互いに等しくなります。手順が開始されると、出力コンデンサーの位置は、動作電力を達成するために自動的に調整されます。

初期出力パラメーターの現在値と設定パラメーターの値は、 溶接手順の初期段階でのみ互いに等しくなります。手順が開始されると、出力コンデンサーの位置は、動作電力を達成するために自動的に調整されます。

動作電力- このパラメータは、溶接に使用されるIa陽極電流を示す。(パラメータは0から4 Aまでのアンペア値で表される)

![]() アノード電流計の目盛りの緑色の値は、アノード電流Iaの許容値を示す。

アノード電流計の目盛りの緑色の値は、アノード電流Iaの許容値を示す。

![]() 溶接手順が開始されると、出力コンデンサー(初期電力)は自動的に調整され、動作電力が達成されます。

溶接手順が開始されると、出力コンデンサー(初期電力)は自動的に調整され、動作電力が達成されます。

遅延時間- このパラメーターは、溶接が開始される前に電極が被溶接材に付着していた時間を示します。(パラメーターは、0~99秒の秒数で表します)

溶接時間- このパラメータは、機械が高周波溶接を処理するのにかかる時間を意味する。(パラメーターは0秒から99秒までの秒数で表されます)

冷却時間 -このパラメーターは、溶接が終了した後、電極が被溶接材に押し付けられている時間を示します。(パラメーターは0秒から99秒までの秒数で表示されます)。

パワーレベル - は マシンのパワーの主な設定であり、陽極電圧を変更することで調整する。Ua を1から6の範囲で変更することによって行われます(1が低出力、6が最大出力):

0 - アノードトランスが切断されている;

1 - Ua = 3,4kV;

2 - Ua = 3,95kV;

3 - Ua = 4,75kV;

4 - Ua = 5,87kV;

5 - Ua = 6,85kV;

6 - Ua = 8,2kV;

注意上記のパラメータは HMI タッチセンサーパネルのレシピ名の下に保存できるにもかかわらず、他にも2つのパラメータがあることを覚えておくことが重要である:圧力と電極温度は手動で調整する必要があります。

注意上記のパラメータは HMI タッチセンサーパネルのレシピ名の下に保存できるにもかかわらず、他にも2つのパラメータがあることを覚えておくことが重要である:圧力と電極温度は手動で調整する必要があります。

![]() 黄色のボックス(MANUAL SETTING)に表示されているレシピのパラメータは、タッチスクリーンのパラメータを読みながら、マシンの側で手動で設定を変更しなければならないオペレーターのための単なる情報です。画面上でこの設定を変更しても、機械の設定には影響しません!

黄色のボックス(MANUAL SETTING)に表示されているレシピのパラメータは、タッチスクリーンのパラメータを読みながら、マシンの側で手動で設定を変更しなければならないオペレーターのための単なる情報です。画面上でこの設定を変更しても、機械の設定には影響しません!

PRESSURE (圧力) - このパラメーターは、電極クランピングの空気圧システムの圧縮空気圧をバーで表します。

オプション

電極オープン/クローズ

赤い背景の開いている南京錠は、溶接電極がホルダーに閉まっていないことを示し、灰色の閉じている南京錠を押すと、ホルダーが閉じます。

![]() 電極ホルダーが開いているときは、電極の交換が可能で、その他の機能は使用できません。

電極ホルダーが開いているときは、電極の交換が可能で、その他の機能は使用できません。

また、「ATTENTION, ELECTRODE OPEN」などのメッセージが点滅する場合は、電極ホルダーが開いていることを意味する。

緑色の背景にある閉じた南京錠は、溶接電極がホルダーに閉まっていることを示し、灰色の開いた南京錠を押すとホルダーが開きます。

注意電極ホルダーは、電極が入っていない状態で閉じてはいけません。

注意電極ホルダーは、電極が入っていない状態で閉じてはいけません。

![]() 注意電極ホルダーは、電極が入っていない状態で閉じてはいけません。

注意電極ホルダーは、電極が入っていない状態で閉じてはいけません。

ライトオフ/オン

赤色の背景で光っていないランプは、溶接ゾーンの作業台照明がオフになっていることを示し、灰色に光っているランプを押すと照明がオンになります。

緑色の背景に光るランプは、溶接ゾーンの作業台照明が点灯していることを示し、灰色のランプを押すと照明が消灯します。

作業モード 現在/時間

緑の背景の電気回路は、機械が電流タイプの溶接モードで動作することを示し、灰色の時計を押すと、機械は時間タイプの溶接モードに入ることを意味します。電流タイプの溶接モードは、機械がワーク電流パラメーターに入力された値を超えるか等しいLa陽極電流の適切な値を取得するとすぐに、機械のカウンターが溶接時間パラメーターに入力された高周波の溶接時間のカウントを開始することを意味します。別の言い方をすると、電流タイプの溶接モードでは、溶接時間は、機械がアノード電流を生成するのにかかる時間(作業電力パラメーターに入力された値)と溶接時間パラメーターに入力された時間の両方の合計に等しくなります。

![]() マシンが25秒以内に作動電力を生成できなければ、デューティ・サイクルは中止される。

マシンが25秒以内に作動電力を生成できなければ、デューティ・サイクルは中止される。

A 緑色の背景の時計は、機械が時間タイプの溶接モードで動作することを示し、灰色の電気回路を押すと、機械は電流タイプの溶接モードに入ることを意味します。時間タイプの溶接モードは、高周波の溶接時間がレシピのパラメーターの溶接時間に入力された値に等しいことを意味する。

![]() 注目すべきは 時間タイプの溶接モードでは、機械が運転パワーを出せない場合でも、デューティ・サイクルを実行することができ、その結果、達成された溶接部の強度が不規則になることがある。

注目すべきは 時間タイプの溶接モードでは、機械が運転パワーを出せない場合でも、デューティ・サイクルを実行することができ、その結果、達成された溶接部の強度が不規則になることがある。

押しボタンminは、マシンが出力コンデンサーの限定自動調整モードで動作していることを知らせます;max押しボタンを押すと、出力コンデンサーの完全自動調整モードに切り替わります。minモードは、溶接中に陽極電流がPower max パラメータに挿入された値を超えた場合にのみ出力コンデンサが調整されることを意味します。

押しボタンmaxは、機械が出力コンデンサーの完全自動調整モードで動作していることを知らせます。押しボタンminは、コンデンサーの限定自動調整モードに切り替えます。maxモードは、溶接中、陽極電流が動作電力パラメーターで設定されたレベルになるように出力コンデンサーが自動的に調整されることを意味します。

完了したサイクル:- は、本機で実行された溶接サイクルのカウンターを意味します。オペレーターがカウンターのリセット・キーを 3 秒間押し続けると、カウンターがリセットされます。

アラーム・メッセージ溶接サイクルを開始する準備ができていません:

注意、電極オープン - は電極ハンドルが開いていることを示します。溶接電極を正しく取り付け、ハンドルを閉じてください:HMI → メイン画面 → 電極 →閉じた。

ノットレディ- は、機械が適切に再起動されず、30 秒間の起動がなかったことを示します。コントロールパネルのRESTART ボタンを押してください。

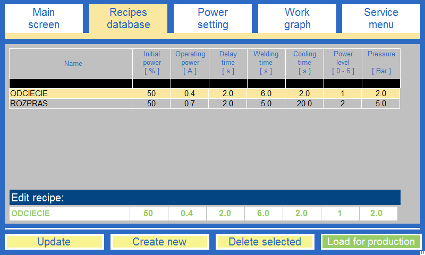

6.5.5 レシピデータベース

図13.レシピデータベース

図13.レシピデータベース

HMI メモリーカードに保存された全てのレシピはチャートの形で一覧表示されます。各行は一つのレシピを含み、各列はレシピのパラメーターの一つを保持する。パラメーターの詳しい説明は前の章で引用しました。チャートはレシピを無制限に保持できる。チャートの下にはレシピの編集と作成に使用されるEdit recipe(白背景)という行があります。

新しいレシピ

新しいレシピを作成するためにEdit recipe行の各ボックスに記入し、Create new キーを押してください。システムは新しく作成したレシピを既存のリストに追加し、チャートの新しい行に表示します。

![]() を使用して行われたレシピへの変更を保存するためには、次のようにします。 メイン画面で SAVE RECIPEボタンを押すと、パラメータがメイン画面からレシピデータベースウィンドウの Edit recipeバーにコピーされます。コピーされたパラメータはCreate newボタンを使って新しいレシピとして保存されるか、Updateボタンを使って既存のレシピを更新するために使われます。

を使用して行われたレシピへの変更を保存するためには、次のようにします。 メイン画面で SAVE RECIPEボタンを押すと、パラメータがメイン画面からレシピデータベースウィンドウの Edit recipeバーにコピーされます。コピーされたパラメータはCreate newボタンを使って新しいレシピとして保存されるか、Updateボタンを使って既存のレシピを更新するために使われます。

レシピ・エディション

レシピを編集するにはレシピリストからレシピ名をクリックする必要があります(選択されたレシピは黄色でハイライトされ、レシピ編集行に表示されます)。レシピ編集行のパラメータ値の変更に関しては、パラメータが表示されている白いボックスをクリックし、新しい値を入力する必要があります。編集が完了したら、Updateキーを押し、その結果表示されたレシピの変更が受け入れられ、保存されます。

削除手順

レシピの削除手順を実行するために、レシピリストからレシピ名をクリックし(選択されたレシピは黄色でハイライトされ、Edit reciperowに表示されます)、Deleteキーを押してください。

レシピ選択手順

生産目的のレシピ選択手順を行うために、レシピリストからデューティサイクルに必要な値を持つレシピを選択し(選択されたレシピは黄色で強調表示され、Edit reciperowに表示されます)、Load for productionkeyをクリックします。

ソーティング手順

生産に使用されるレシピはアルファベット順に表示される。より多くのレシピがシステムに入力されると、オペレータがよりスムーズにチャートを見ることができる垂直スクロールバーがチャートの右側に表示されます。システムにより、オペレーターはレシピを名前順、またはパラメータの各値順(昇順または降順)に並べ替えることができます。並べ替えを行うには、チャートの上部に表示されるブラックボックスの列を見つけ、並べ替えを行うデータの列の上にあるブラックボックスを 1 回クリックします。(2回クリックするとソートの方向が変わる)。

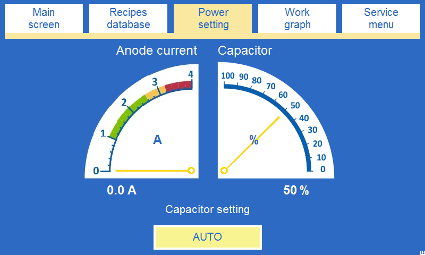

6.5.6 電源設定

Fig.14.パワーの設定。

Fig.14.パワーの設定。

ウインドウには2つのインジケーターがある:

アノード電流- アノード電流強度のインジケーター。コントロール・パネルにあるアナログ・メーターの電流強度と同じでなければなりません。

コンデンサー- 出力コンデンサーの位置を示すツール(0~100%の範囲内)。このツールを使って、適切な出力レベルを設定することができます。原則として、容量が大きいほど、陽極電流は大きくなります。

陽極コンデンサーの調整には、インジケーター下のキーグループを使用します。設定には2つの方法がある:

AUTO (自動)- 溶接前に、コンデンサーは自動的に初期出力パラ メーターに入力された値に対応する位置に設定されます。溶接手順が実行されると、コンデンサーの位置が自動的に調整され、ラ陽極電流強度が動作電力パラメーターに入力された値まで上昇します。

![]() 機械が実行する標準的なデューティサイクルでは、AUTO設定モードを選択します。MANUALモードはテスト手順に使用します。

機械が実行する標準的なデューティサイクルでは、AUTO設定モードを選択します。MANUALモードはテスト手順に使用します。

MANUAL- コンデンサーのセッティングはすべて手作業で行われ、必要に応じてオペレーターは「+」または「-」キーの助けを借りてコンデンサーの位置を変更し、同時に陽極電流の強度を調整することができます。

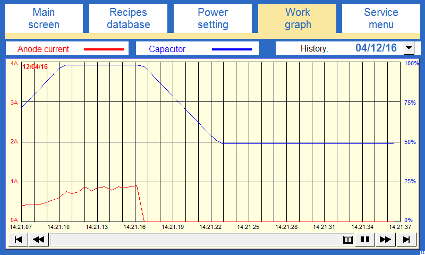

6.5.7 作業グラフ

図15.作業グラフ。

図15.作業グラフ。

画面には、溶接サイクル中の出力コンデンサー位置の変化(青線)と陽極電流の変化(赤線)を示すグラフが表示される。

グラフは過去に記録されたデータを示している。右側にはデータの表があり、各日付はマシンの1稼働日に対応しています。ある日のデータを表示するには、該当する日付を選択します。

すべてのデータは HMI パネルのメモリーに記録されます。機械の稼働日ごとに、それぞれの日付の名前で 1 つのファイルが保存されます。履歴ファイルをタッチパネルのメモリから USB デバイスにコピーし、Excel で表示することも可能です(6.5.9 章を参照)。

6.5.8 サービスメニュー

図16 サービスメニューサービス・メニュー

図16 サービスメニューサービス・メニュー

このウィンドウには、以下の統計情報が表示されます:

サイクルカウント- マシンの電源を初めて入れてからのデューティサイクルの総数。

作業時間- 機械作業の合計時間、

アンチフラッシュ- この値は、機械が製造された日以降、アークオーバに対する保護システムがオンになった回数を示します。

陽極過負荷アラーム- この値は、機械が製造された日から何回、陽極回路の電流強度の最大レベルを超えたか、その結果、陽極過負荷に対する保護メカニズムが何回オンになったかを示します。

グリッド過負荷アラーム - この値は、マシンが製造された日から何回、溶接中のグリッド回路の電流強度の最大レベルを超えたかを示し、その結果、グリッド過負荷に対する保護メカニズムが何回オンになったかを示します。

チューブ温度アラーム - この値は、機械が製造された日以降、チューブ温度保護システムが自動的に作動した回数を示します。

以下のパラメータは、メーカーのサービス技術者のみが使用できるため、パラメータを編集するにはパスワードが必要です。

Power max = 動作電力 + - このパラメータは、出力コンデンサによって実行される陽極電流降下手順の自動手順を開始するために、動作電力制限の値を超えることができる電流強度の最大値を示します(パラメータは0~1Aの範囲内のアンペア値で表されます)。

プレス遅延時間- この値は、下限リミットスイッチ(電極の下限位置を示す)がトリガーされた瞬間から、電極が材料に完全に押し付けられるまでの経過時間を示します。

プレス開時間 - この値は、電極が上位置に到達するまでの時間を示します。時間の長さは調整可能な値で、電極の高さ設定に強く対応します。つまり、電極はわずかな高さに到達するのにわずかな時間しか必要とせず、より高い位置に到達しようとするとかなり多くの時間を消費します。

アラーム履歴ボタン - 過去 1 年以内に本機で発生したアラームの保存履歴を表示する画面を開きます。アラーム履歴は HMI パネルのメモリに保存されます。各日のアラーム履歴は、EL data(例:EL_20131122)という名前でファイルとして保存されます。 履歴ファイルをタッチパネルのメモリから USB デバイスにコピーし、Excel で表示することも可能です(6.5.9 章参照)。

![]() アラームメッセージは通常、サービスメニューで選択された言語で保存されます。

アラームメッセージは通常、サービスメニューで選択された言語で保存されます。

マシンのセンサーの状態を示すコントロールライト(センサー):

電極下降- コントロールライトが点灯し、電極下降位置を示すリミットスイッチがオンになったことを知らせます;

押す- 制御ランプが消灯し、電極が下降中に抵抗に遭遇したことを知らせ(例えば、電極がベンチに押し付けられる)、リミットスイッチがオフになる;

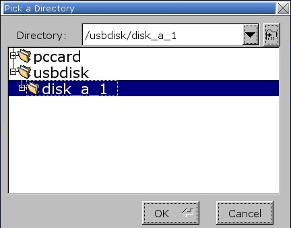

6.5.9 HMIタッチパネルのメモリにアーカイブされたデータ- USB メモリーを HMI タッチパネルのポートに挿入します。

- HMIパネルの画面にウィンドウが表示されるので、アップロードを押します。

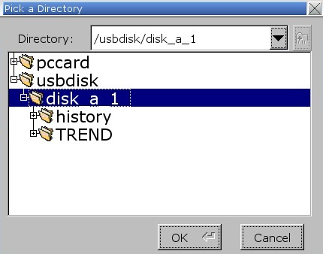

4.usbdisk"フォルダを開き、"disk_a_1"フォルダを選択し、 Okを押す。

- データログ"→"trend" -"trend"フォルダーにはマシンの作業パラメーターの記録ファイルがあります。毎日、対応する日付の下に1つのファイルが保存されます。履歴データを読むには、USBメモリーをコンピューターに挿入し、"TREND"フォルダーで必要なファイルをダブルクリックします。xlsファイルを生成するには、無料のソフトウェアプログラムEasyBuider Proが必要です。これは、HMIパネルの製造元のウェブサイト(http://www.weintek.com/)からダウンロードできます。

- 「eventlog" -"eventlog"フォルダには、機械の運転中に発生したアラームの履歴を記録したファイルがあります。各日のアラーム履歴は、EL_data(例:EL_20131122)というファイル名で保存されます。履歴データを読み込むには、USBメモリをコンピュータに挿入し、必要なファイルをダブルクリックしてxls形式(Excel)のファイルを作成します。xlsファイルを生成するには、無料のソフトウェアプログラムEasyBuider Proが必要です。EasyBuider Proは、HMIパネルメーカーのウェブサイトからダウンロードできます: http://www.weintek.com/.

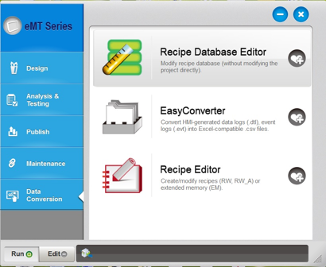

- "recipe" -"recipe"フォルダーには、HMIパネルからコピーされたレシピの2つのファイルがあります:「db"と"recipe_a.rcp"です。このファイルはレシピのバックアップとして、または別の HMI タッチパネルにレシピを保存するために使用できます。コンピューター上でレシピを編集することも可能です。

レシピを編集するには、無料のソフトウェアプログラムEasyBuider Proが必要です。これは、HMIパネルのメーカーのウェブサイト(http://www.weintek.com/)からダウンロードできます。

- レシピをコピーしたUSBメモリをコンピュータに挿入し、ユーティリティマネージャを開きます。データ変換 セクションで、レシピデータベースエディタアプリケーションを選択します。

- レシピデータベースエディターアプリケーションで インポート...をクリックし、コピーしたレシピ"db"のファイルを選択します。

- レシピ編集ウィンドウが開きます。

- 編集が終わったら、Export...をクリックし、以前の場所にファイルを保存する。

USBメモリからレシピをコピーする

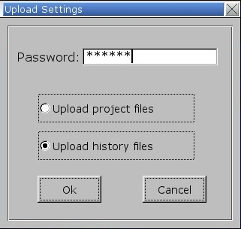

- USB デバイスを HMI タッチパネルポートに挿入します。

- HMIパネルの画面にウィンドウが表示されるので、「ダウンロード」をクリックします。

- 次のウィンドウで、「Download history files」を選択し、パスワード「111111」を入力してクリックします。

- usbdisk"フォルダを開き、"disk_a_1"フォルダを選択し、 Okをクリックする。

レシピが HMI タッチパネルのメモリーにロードされます。マシンの電源を切り、次に入れます。

6.6電源への接続

![]() いかなる場合においても、資格のない者が機械を操作してはならない。機械のオペレーターは、労働安全衛生規則を熟知していなければならない。

いかなる場合においても、資格のない者が機械を操作してはならない。機械のオペレーターは、労働安全衛生規則を熟知していなければならない。

本機を電源に接続する前に、以下の手順を行ってください:

- 機械の作業環境(機械とその周辺)が清潔で整然としていること、または機械の標準デューティ・サイクルに悪影響を及ぼす可能性のある障害物がないことを確認すること。

- 適切な量の原材料(テストピース)が準備されていることを確認する。

- 生産サイクルに適用されるバイエルの要件がある場合は、溶接製品用の廃棄物容器やコンテナが適切な場所に設置されているが、機械の近くにあることを確認する。

- すべてのシールドが機械に適切に固定され、スイッチボックスの側面ドアが閉じていることを確認してください;

注意機械が停止している場合でも、スイッチボックスのドアは常に閉じておくこと。

注意機械が停止している場合でも、スイッチボックスのドアは常に閉じておくこと。 注意 !電極を閉じるときは、必ず電極をホルダーに取り付けてください。

注意 !電極を閉じるときは、必ず電極をホルダーに取り付けてください。- 電極を上の位置まで持ち上げる。

- メインスイッチを 0-OFFの位置にします。

- 手動の圧縮空気遮断弁をオフにする(この手順を実行するには、バルブを右方向に回し、オフの位置にする)。

- 機械周辺の作業環境を整える。

- 長時間の作業停止に備えて、電源プラグと圧縮空気システムのプラグを両方とも抜いておくこと(両方のプラグをソケットから抜くこと)。

6.7テストと設定手順

注意!テスト手順は、マシンが適切に起動していれば実行できます。

注意!テスト手順は、マシンが適切に起動していれば実行できます。テストとセッティングの手順は、以下のような場合に実践されるべきである:

- 本機の電源を初めて入れたとき、

- 工具の交換が必要な場合(その必要が生じた場合)、

- メンテナンス手順を完了する、

- オペレーターは機械の機能を熟知している必要がある。

この手順を実行するために、オペレーターは次のことをしなければならない:

1.タッチセンサーパネルへHMI → パワーセッティング ウィンドウ → コンデンサーの設定モードを マニュアル → の助けを借りて。-"と"+"キーを押して、コンデンサの位置変更手順が0~100%の各レベルの電力でスムーズに実行されることを確認してください。点検手順が完了したら、コンデンサの設定モードを次のように切り替えます。 オート2.HF OFF/ON スイッチを OFF 位置にする

3.タッチセンサーパネルのメモリーから適切なレシピをアップロードする:HMI →レシピ・データベース・ウィンドウ → チャートで必要なレシピをハイライト →Load for productionキーをクリックするか、メイン・スクリーンにある溶接サイクル・パラメーターの以下のボックスを埋める:

- 初期パワー;

- 動作電力;

- 遅延時間;

- 溶接時間;

- 冷却時間;

- パワーレベル;

- 圧力 (マニュアル設定)、

新しいタイプの材料が試験を受ける場合、低い値の溶接サイクル・パラメーターをシステムに入力することを強く推奨し、その後、溶接の最も望ましい効果が得られるまで、その値を徐々に増加させるべきである。

新しいタイプの材料が試験を受ける場合、低い値の溶接サイクル・パラメーターをシステムに入力することを強く推奨し、その後、溶接の最も望ましい効果が得られるまで、その値を徐々に増加させるべきである。

4. 手動操作の減圧弁(PRESSURE SETTING)を使用して、溶接工程で使用する電極の加圧レベルを設定します。 加圧レベルが高すぎると、材料が電極の下から「流れ出す」ことがあるが、加圧レベルが低すぎると、溶接の強度が弱くなることがある。

加圧レベルが高すぎると、材料が電極の下から「流れ出す」ことがあるが、加圧レベルが低すぎると、溶接の強度が弱くなることがある。

5.HMI パネルを押します:HMI → を押します。 メイン画面 → オプション → 作業モード → 時間;

6.作業テーブル上またはアルミ板でできた仕切り上の絶縁パッドが汚れていないことを確認してください - 電極が被溶接材に押し付けられる場所が汚れていたり、機械的に損傷していたりしてはいけません; 注意 !絶縁パッドは、溶接電極と作業テーブルの間に形成される電気アークから作業者を保護するため、被溶接物の真下に置かなければなりません。

注意 !絶縁パッドは、溶接電極と作業テーブルの間に形成される電気アークから作業者を保護するため、被溶接物の真下に置かなければなりません。 注意 !ディバイダーが絶縁パッドで覆われている場合は、ディバイダーとワークテーブルの間に不純物が入らないように、テーブルにしっかりと密着させてください。

注意 !ディバイダーが絶縁パッドで覆われている場合は、ディバイダーとワークテーブルの間に不純物が入らないように、テーブルにしっかりと密着させてください。

7.溶接のために材料を準備する;

8.を押す。 電極上下 コントロール・パネルにあるジョイスティックを倒すと、機械が電極を下げ始めるはずです;

9.電極が持ち上げられ、以下のようなアラームメッセージが表示された場合、スクイーズハザードに対する保護システムが作動していることを条件に、スイッチリミットが電極の下側位置を示すので、スイッチリミット調整手順(0.章を参照)を実行します。 緊急電極アップ と表示された;

10.を押す。 電極上下 コントロール・パネルにあるジョイスティックを上げると、機械が電極を持ち上げ始めるはずです;

11.を押す。 エレクトロ・ダウン フット・スイッチ・キーを押すと、機械は溶接電極を作業テーブルの上に下ろし始めます。オペレータが エレクトロ・アップ フットスイッチ・キーを押すと、機械が電極を持ち上げ始めます;

12.機械が電極をスムーズに下げたり持ち上げたりすることを確認し、そのプロセスを数回テストする;

13.溶接電極を材料の上に下ろし、次のように押す。 HFスタート その結果、高周波ジェネレーターのスイッチを切ると、機械は自動溶接サイクルを実行する;

14.上記のセッティング手順が完了次第、溶接試験工程を開始する;

15.を設定する。 HF OFF/ON に切り替える。 オン のポジションにいる;

16.HMIパネルをクリックします:HMI メイン画面 → オプション → 作業モード → 時間 または 現在

17.HMIパネルをクリックします:HMI メイン画面 → オプション → 作業モード → 分 または マックスだ; 電流式・時間式/最小・最大式の溶接モードについては、第0章を参照してください。

電流式・時間式/最小・最大式の溶接モードについては、第0章を参照してください。

18.電極を溶接箇所に正確に下ろす; 注意 !オペレータは、HF STOPボタンを押すことで、いつでも高周波溶接プロセスを停止することができます。

注意 !オペレータは、HF STOPボタンを押すことで、いつでも高周波溶接プロセスを停止することができます。

19.HF STARTボタンを押すと、機械はHMIパネルのメイン・スクリーンに表示されたパラメーターに従って自動溶接サイクルを開始します。ANODE電流メーターの表示を確認してください。溶接中に上昇し、メー ターの緑色の背景に表示されている値に達するはずです;

20.手順が完了したら、溶接の品質を目視検査しなければならない。オペレーターがこの手順を成功させるためには、実践的な知識が必要である。そのため、メーカーのサービス技術者に実践的なアドバイスを求めるべきであるが、スタートアップ手順は、メーカーから雇われた経験豊富なスタッフによって、また、そのスタッフの厳重な監督の下で行われることが強く推奨される。

21.溶接の品質(溶接、非溶接、過熱)により、以下の溶接 パラメーターを調整する: - プレスの強さ -圧力設定バルブを使用、

- 初期パワー

- 動作電流

- 遅延時間

- 溶接時間

- 冷却時間

電力レベル - 22.同じ種類の材料での作業、機械の作業サイクルと機能性、生産サイクル中の重大な負傷を防ぐために重要な機械の人間工学的基準など、以下のパラメータが何時間もテストを受けたことを確認する;

- 23.溶接の美観と強度パラメーターが達成されたら、その値をレシピとして保存する:HMI → メイン画面 → レシピ名をクリック → レシピデータベースウィンドウ → レシピ編集の行にレシピ名を入力 → 新規作成キーを押す。

1.5.9章の手順に従ってマシンを起動する。

注意 ! 6.5.9章で説明した起動手順が正常に行われると、溶接機は日常業務を開始します。

注意 ! 6.5.9章で説明した起動手順が正常に行われると、溶接機は日常業務を開始します。 絶縁パッドのない状態での溶接や、表面が摩耗している状態での溶接は、アーク・オーバーを引き起こし、機械の工具を損傷する恐れがあるため、推奨されません。

絶縁パッドのない状態での溶接や、表面が摩耗している状態での溶接は、アーク・オーバーを引き起こし、機械の工具を損傷する恐れがあるため、推奨されません。- 初期パワー;

- 動作電力;

- 遅延時間;

- 溶接時間;

- 冷却時間

- パワーレベル

溶接電極ホルダーは、HMIタッチセンサーパネルから制御される自動クイックフィットクランプシステムを装備しています。これにより、オペレータは時間を節約し、機器を使用せずに電極を交換することができます。

![]() 注意! 電極交換の際は、電極の重さに注意してください。電極が大きくて重い場合は、2人で電極交換を行うことを強く推奨します。電極の取り扱いが不慣れな場合、重い電極をクランプから取り出す際に、作業者の手が圧迫される可能性があります。

注意! 電極交換の際は、電極の重さに注意してください。電極が大きくて重い場合は、2人で電極交換を行うことを強く推奨します。電極の取り扱いが不慣れな場合、重い電極をクランプから取り出す際に、作業者の手が圧迫される可能性があります。

電極交換を行うには、以下の手順を実施する:

- 機械を電気と空気圧の電源に接続する - 機械は、ルーチンのデューティ・サイクルを実行する準備ができていなければならない(つまり、アラーム・メッセージが表示されず、電極が上の位置にあること)、

- パネルのメイン画面で設定する:HMI → オプション → 電極 →開く、

- 電極を左または右に動かし(機械のバージョンによる)、電極がホルダーからスライドするようにする;

- 新しい電極をクランプ用ホルダーの上にスライドさせ、電極を左または右に移動させる(機械のバージョンによる。)

- パネルのメイン画面で設定する:HMI → オプション → 電極

7.0 溶接パラメータの選択

溶接手順では、出力、加圧の強さ、電極の平行度が重要な役割を果たすが、絶縁パッドの種類も同様に重要な役割を果たすため、無視することはできない。絶縁パッドは、ガラス-エポキシ板、テフロン、プレスボード、テレスパン[プレスボードにポリエステルフィルムをラミネートしたもの]、フェノール-コットン積層シート(TCF)、ベークライトなどの誘電損失係数の低い材料から作られるべきである。パッドの厚さや硬さは、溶着される箔によって異なります。原則として、箔が厚いほど溶着材の下に薄いパッドが必要となり、逆に箔が薄いほど厚いパッドが必要となる。一般に、絶縁パッドの厚さは0.1~1.5 mmの範囲であるが、絶縁パッドの厚さのパラメーターは、箔の種類や適用される溶接の条件によって異なるため、作業者自身の実務経験に基づくべきである。

注意: 溶接機は、電極の下に絶縁パッドを敷かずに溶接を行 わないでください。適切な絶縁パッドにより、電極表面で発生する過電圧現象が減少します。

注意: 溶接機は、電極の下に絶縁パッドを敷かずに溶接を行 わないでください。適切な絶縁パッドにより、電極表面で発生する過電圧現象が減少します。

溶接不良が比較的少ない状態で最高レベルの生産性を 達成するために、機械のオペレーターは、交換した電極 ごとに出力調整手順を実行する必要があります。この手順は、「Ua SETTING」コントロールと「Operating power」パラメーターを使用して行います。

電源がセットされ、溶接が開始されると、ANODE CURRENT電流計の表示が目視検査されます。測定値が上昇している場合は、この瞬間に溶接プロセスが開始されたことを意味します。溶接時間のパラメーターは、電流計の指示針が停止した結果、高周波溶接工程が停止するパラメーターの値に対応する必要があります。

溶接工程が終了したら、溶接の品質を目視検査する必要がある。溶接の品質が不十分な場合は、出力レベルを上げる必要がある。上述した解決策で実りある結果が得られない場合は、時間のパラメータを増やすことができる。しかし、アーク・オーバーによる製品、絶縁パッド、電極の損傷につながる可能性があるため、出力値を高くしすぎてはならない。

原則として、硬質ポリ塩化ビニールの溶着時間は4~5秒以下にしてください。製造者の経験では、これらのパラメータが高い値であっても、シームの品質には影響しませんが、プロセス効率は十分に悪化します。試験中に溶接が長引く場合は、出力設定を調整する必要があります。

PVC箔を溶着するためには 、0.5~3kg/cm2の加圧強度で電極で材料を加圧する必要がある。加圧強度を測定しながら最適な値を選択するのは時間がかかりすぎるし、実際にはこの方法は役に立たない。一般に、セッティングを成功させるためには、作業者は溶接作業中や継ぎ目の外観に現れるいくつかの不規則性に気づく必要がある。加圧力が低すぎる場合、次のような不規則性が生じる:

- 2枚の電極の間に火花放電が発生しやすく、本来は絞り出されるはずの空気が2枚の箔の間に入り込み、その結果、不規則な電流強度が形成される;

- 継ぎ目に気泡の発生;

- 縫い目の強度が小さい

圧力が特に低い場合、通常「フィルム沸騰」と呼ばれる現象が起こることがある。フィルムが非常に低い圧力で溶着されると、抵抗の非常に低い泡状の製品に変形することがある。過度の加圧も不適切で、溶着箇所に沿ってフィルムが非常に薄くなり、その結果、溶着材料の抵抗も低くなる。したがって、溶着後のフィルムの厚さは、両層のフィルムの最初の厚さの少なくとも半分に等しくなければならないという原則に従うことが推奨される。通常、溶接箇所の両縁に沿って形成される特徴的な漏れの外観と適切な形状も、溶接材料の抵抗特性に大きな影響を与える。このような漏れが現れない場合は、通常、溶着部の抵抗が不十分であることを示しており、これは非常に簡単に試験することができる。溶接後に漏れが生じないのは、出力が低すぎたり、加圧力が不十分だったりするためである。カッティング・エッジ付き電極を使用する場合、カッティング・エッジを正しく配置することが非常に重要である。通常、電極の刃先は溶接面から溶接膜厚の約半分突出させることが望ましいとされています。カッティング・エッジの動作を確認するためには、数回の試験溶接を行い、フィルムの切れ端を取り除く必要がある。溶接線に沿ったフィルム屑の除去が、はさみで1回切る 程度で済むようであれば、試験結果は満足のいく ものであると判断できる。

8.0 メンテナンス

適用された構造ソリューションと機械の単純な構造により、予防・緊急メンテナンスと管理活動は比較的簡単で、機械の運転に長い休みを取る必要はない。

溶接機は、機械に接続された少量の作業を必要とする

適切な使用条件が維持されていれば、操作とメンテナンスは問題ありません。機械の主電源への接続状態、特に感電防止システムの状態を定期的にチェックする必要がある。

高周波ジェネレーターのすべてのコンポーネント、特にすべての絶縁エレメントを清潔に保つ必要があります。少なくとも3ヶ月に1回は、発電機の出力システムの内部を徹底的に清掃する必要があります。このような清掃の際、発電機の構成部品および発電機と直接協 力するユニットの状態をチェックし、すべての接続部を締め付ける必 要があります。

本機の特性上, 前述の作業の一部は, 製造者の認定を受けた適切な資格を持つ技術サービス要員によって行われることを推奨します(特に緊急事態に適用されます).前述の作業には特に注意と注意が必要です.

注意:発電機の運転中、その構成部品および出力回路の構成部品は、最大DC8 kVの電圧および最大480 V(27.12 MHz)の高周波電圧を持ちます。

注意:発電機の運転中、その構成部品および出力回路の構成部品は、最大DC8 kVの電圧および最大480 V(27.12 MHz)の高周波電圧を持ちます。

注意:陽極発電機のコンデンサは、溶接機を電源から切り離した後でも、最大8000 VDCの電圧の電荷を保持することができます。高周波発生装置の部品に触れる前に、これらのコンデンサを必ず放電してください。

注意:陽極発電機のコンデンサは、溶接機を電源から切り離した後でも、最大8000 VDCの電圧の電荷を保持することができます。高周波発生装置の部品に触れる前に、これらのコンデンサを必ず放電してください。

機械構造の接地は、特に注意して行ってください。保護スクリーンが取り外されているときは、発電機は絶対に運転しないでく ださい。また、技術的なサービスやメンテナンスの際にも、修理のために機械の安 全レベルが低下する可能性があります。

すべてのメンテナンス作業および修理には、許可者の許可が必要です。

をつけるべきである。 機械記録実施した予防活動や修理の日付と種類を含む。

メンテナンス作業中やその他の必要な手作業中は、潜在的かつ予測可能な危険状況のリスクを排除するため、潜在的かつ予測可能な危険状況にさらされる場所に決して立ち入ったり、身体の一部を入れたりしないでください。

注意:機械のアクティブ・プレス・ユニットのゾーン内での作業、つまり装置の交換は、訓練を受けたサービス・チームによってのみ、特別な予防措置を講じて実施することができます。

注意:機械のアクティブ・プレス・ユニットのゾーン内での作業、つまり装置の交換は、訓練を受けたサービス・チームによってのみ、特別な予防措置を講じて実施することができます。転倒の危険を減らすため、常に防護服と滑り止めのついた靴を着用すること。袖は手首までしっかりと締めるか、きちんとまくり上げる。

鋭利なエッジのある部品を扱う際は、必ず作業用手袋を使用してください。

本機の運転と保守を担当する者全員は、適切な訓練を受け、指導を受けるべきである。

各メンテナンスや修理作業は、標準的なメンテナンス手順に関連するすべての分解・組み立て作業を専門的かつ最も重要な安全な方法で確実に行うため、欠陥や故障を正しく解釈し、設置図や技術図面を読むことができる、認定された有資格者のみが行うことができます。

機械の電源がオンになっているときに行われる電極の組み立てや分解など、プレス装置の操作領域で行われるすべての作業は、特にプレス装置の操作に伴うリスクを含め、労働安全衛生について適切な訓練を受けた担当者のみが行うことができます。

また、溶接機の空気圧システムまたは圧縮空気供給ダクトの密閉が解除された場合、機械の潜在的な非標準動作を予測する必要があります。その結果、溶接機の加圧ユニットの自動下降が遅くなります。

このようなリスクについては、労働安全衛生に関するトレーニングの際に、従業員に知らせるべきである。

注意:前述の各作業の間、機械の運転は必ず停止してください。

注意:前述の各作業の間、機械の運転は必ず停止してください。

8.2予防プログラム-定期点検

シフト開始時

- マシンの操作エリアが清潔で整理整頓されているかチェックする;

- 保護スクリーンがロックされているかどうかを目視で確認する;

- 作業エリアの照明をチェックする;

- 緊急停止ボタンが正しく機能するか確認してください;

- 電気設備の主保護をチェックする;

- 電極ホルダーと側面保護スクリーンの接地部分の銅と真鍮の導電性エレメントの状態をチェックする。

機械稼働100時間ごと(少なくとも週1回):

- 荷重を支えるネジ(特に工具を固定するネジを含む)が適切に締め付けられ、固定されているか確認する;

- 圧縮空気フィルター容器内の凝縮水レベルを確認し、水がある場合は容器を空にし、固形汚染物質が大量にある場合は容器を分解して洗浄する;

機械稼働500時間ごと(ただし、少なくとも2週間ごと)

- アノード・ランプ・ラジエターが汚れていないか確認する;

- ジェネレーターチャンバー内の固形汚染物やほこりの量を確認し、必要であれば、バキュームクリーナーまたは圧縮エアガンを使用してチャンバーを清掃します;

- 可動要素(特にツールやガイドを含む)が汚れていないかチェックする;

- 可動部、特にガイドにグリースを塗布する。必要な場合は、リチウムベースの固形グリースとグリーザーを使用する;

- アラームユニットのチェックとテスト。

機械稼動1000時間ごと(ただし、少なくとも半年ごと)

- 機械要素の状態を目視で確認する;

- すべてのネジを締める;

- 感電防止対策が正しく機能するか確認する;

- ガイドのグリスアップ効果をチェックする;

- 主な接点エレメントの状態をチェックする - 主な接触子、または接触子やリレーなどのシステムの他の接点エレメントの表面が過度に摩耗している場合は、交換する必要があります。

注意:各メンテナンスの前に、MAIN SWICHを使用してマシンの電源を切り、主電源を抜いてください。

注意:各メンテナンスの前に、MAIN SWICHを使用してマシンの電源を切り、主電源を抜いてください。

注意:各メンテナンスの前に、MAIN SWICHを使用してマシンの電源を切り、主電源を抜いてください。

注意:各メンテナンスの前に、MAIN SWICHを使用してマシンの電源を切り、主電源を抜いてください。

9.1基本要件

ガイド

- 本機は、第1項に明示された目的に適した方法でのみ使用することができる。

- 安全作業原則が遵守される限り、安全に関する構造上の解決策を適用することで、機械の非標準的な動作と、オペレーターおよび機械に接触する他の人々への危険の両方を最小限に抑えることができます。この機械には、溶接室のドアにあるスイッチ、緊急停止ボタン、溶接作業中の溶接エリアを囲む可動式保護スクリーンなど、特定の工具を必要とする保護スクリーンのキースイッチが装備されています。

- 本マニュアルの前の章では、労働安全衛生に関連する問題や、人が機械に接触する際のリスク評価について詳しく説明しています。

- この問題は非常に重要であるため、このセクションではいくつかの指示を繰り返す。

- 溶接機に接触するすべての新入社員は、労働安全衛生の基本原則の分野で訓練を受け、溶接機の操作に伴う危険の種類に精通していなければならない。

- 溶接機の操作担当者は、感電や火傷の応急処置について十分な知識を持っていなければならない。周波数0.1~300MHzの電磁波を使用する機器を扱う場合は、定期的な健康診断が必要です。

- 溶接機の設置後、電磁界放射を測定し、危険区域の境界を設定する必要がある。

- 測定結果に基づいて、危険の度合いと作業者が危険区域にとどまっていられる時間が、適用される基準に従って決定される。

- 専門的な健康診断に基づき、電磁界に曝される区域で作業するための適切な承認を受け、電磁界を放出する機器の安全な操作について適切な訓練を受けたオペレーターだけが、危険区域に入ることができます。

- 前述の測定は、認可された機関で行ってください。このような測定に関する詳細な指示は、本機を使用する国で適用される規則によって規定されています。

- 機械オペレーターは、常に標準的な作業着、手袋、ヘッドギア、滑り止め付きの靴を着用すること。

- スリップや転倒の危険性を可能な限り低くするため、機械、床面、手動式ホルダーやグリップの作業環境は常に清潔で、汚れや油脂、泥が付着していない状態でなければならない。

- 固定式または可動式の保護エレメントがない状態で、機械を自動運転モードで絶対に使用しないでください。すべての非常スイッチおよびその他の保護エレメントが適切に取り付けられ、正しく機能するかどうかを定期的に確認してください。

- マシンの各オペレーターは、マシンの保護エレメントの機能とその適切な使用方法について指導を受ける必要があります。

- マシンの周囲(マシンの周囲約1.5m)には、マシンの動作を妨げるようなものを置いてはならない。このエリアは清潔に保たれ、適切な照明がなければならない。

- マニピュレーターやフレキシブルパイプをホルダーとして使用しないでください。本機のマニピュレーターを不用意に動かすと、本機が誤作動する恐れがあります。

- 機械が正しく作動しない場合は、必ず監督者及び/又は交通係員に知らせてください。

- すべてのメンテナンス作業および修理には、許可者の許可が必要です。

- を保管しておく必要があります。 マシン・レコード実施した予防活動や修理の日付と種類を含む。

- メンテナンス作業中やその他の必要な手作業中は、潜在的かつ予測可能な危険状況のリスクを排除するため、潜在的かつ予測可能な危険状況にさらされる場所に決して立ち入ったり、身体の一部を入れたりしないでください。

保護スクリーンが取り外されているときや、キー・スイッチが塞がれているときは、絶対に溶接機を使用しないでください。特に発電機の保護スクリーンに適用されます。 これらの保護スクリーンは、電磁界の放射を減少させ、電源電圧または最大8000 Vの高電圧を持つ電気回路の要素に誤って触れることを防ぎます。

保護スクリーンが取り外されているときや、キー・スイッチが塞がれているときは、絶対に溶接機を使用しないでください。特に発電機の保護スクリーンに適用されます。 これらの保護スクリーンは、電磁界の放射を減少させ、電源電圧または最大8000 Vの高電圧を持つ電気回路の要素に誤って触れることを防ぎます。

- 転倒の危険を減らすため、常に防護服と滑り止めのついた靴を着用すること。袖は手首までしっかりと締めるか、きちんとまくり上げる。

- 高温の部品や鋭利なエッジのある部品を扱う場合は、必ず作業用手袋を使用してください。

- また、人間工学的な理由からシールドで覆われて いない部品、すなわち電極と電極ホルダーの導電性 部品には、高周波電圧がかかっていることを覚えておく 必要がある。 溶接中は、これらの部品に決して触れないでくださ い。.

- 溶接中にこれらの部品に触れると、高周波電圧で皮膚が火傷する。しかし、生命や健康に危険はない。

- 採用されている溶接機の電源供給方法は、電極の押圧の間のスペースで手足を押圧したり、押しつぶしたりする潜在的な危険をもたらす。溶接機が電源に接続されているときに行われる、電極の組み立てや分解、材料やスクラップの散布や除去など、加圧ユニットの操作領域でのすべての作業は、加圧ユニットがもたらすリスクに関する情報を含め、労働安全衛生の分野で訓練を受けた従業員のみが行うことができます。

- 機械の運転中、オペレーターは以下のエリアにいる必要があります。

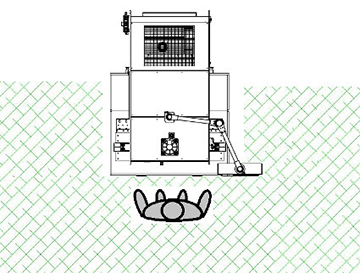

図16.ZDW-15-K- 安全作業エリア(緑色)

9.3溶接機の保守・修理担当者の労働安全条件- これらの作業には特に注意が必要です。陽極発電機のコンデンサは、溶接機が電源ネットワークから切り離された後でも、8000 Vの電圧の電荷を保持できることを常に覚えておかなければならない。高周波発生装置の部品に触れる前に、これらのコンデンサを常に放電しておく必要があります。

- 発電機の運転中、その構成部品や出力回路の構成部品には高周波電圧がかかります。機械構造の接地は、特に注意して行わなければならない。また、保護シールドを取り外した状態での発電機の運転時間は、最小限に抑えなければならないことを忘れてはならない。

- すべての修理は、適切な電気技術者協会(ポーランドではSEP)が発行した適切な証明書を持つ者が、一般的な機器の修理および操作の原則に従って行わなければなりません。

- 本機の運転と保守を担当する者全員は、適切な訓練を受け、指導を受けるべきである。

- 各メンテナンスまたは修理作業は、標準的なメンテナンス手順に関連するすべての分解および組み立て作業が専門的かつ最も重要な安全な方法で行われることを保証するため、欠陥や故障を正しく解釈し、設置図を読むことができる、認定された有資格者のみが行うことができます。

- 前述の各作業の間、機械の運転は停止していなければならない。

防ぐために必要なあらゆる手段を講じる:

- 本取扱説明書に記載されている以外の方法で機械を使用すること、

- 本取扱説明書に記載されている手順に従っていない、誤った取り付け、

- 機械の不適切な操作、または適切なトレーニングを受けていない人による操作、

- 不適切なパラメータの機械供給、

- マシンのメンテナンス不足、

- 必要な免許、許可、訓練を受けない者による無許可の改造や妨害、

- 純正部品以外のスペアパーツを使用すること、

- 本取扱説明書に記載されている原則および警告情報に従わない行為。

10.0 電気文書

10.1電源パラメータ - 技術データ

|

電源 |

3 x 480 VAC; 50 Hz |

|

頭部の保護 |

40 A |

|

設置容量 |

22 kVA |

|

高周波出力 |

15 kW |

|

動作電圧 |

24 VDC |

|

動作周波数 |

27.12 MHz |

|

周波数安定度 |

+/- 0.6 % |

|

発電ランプ(金属セラミック三極管) |

ITL 12-1 |

|

放電防止回路システム |

HFフィルター付き完全なANTIFLASH |

10.2電気機器のリスト

電気機器のリストには、第0章の最後のページが含まれています。

13.3 電気設備概念設計図 ご不明な点がございましたら、メーカーにお問い合わせください。

10.3電気設備概念設計図

付録参照

11.0 空気圧ドキュメント

11.1テクニカル・データ

|

動作圧力 |

0.4 - 0.8 MPa |

|

圧縮空気消費量 |

最大70nl(標準)/サイクル |

|

空気純度 |

ISO8573-1:4-4-4による |

|

フィルタリング性能 |

20 um (ISO8573-1 4-4-4) |

- 電極の空気圧ホルダーの駆動;

- 接地電極の駆動;

- プレスユニット;

- 電極用ホルダー。

さらに空気圧システムは、圧力フィルターと減圧器、ソフトスタート、接続エレメント、吐出バルブ、スロットルチェック・バルブなどの空気準備システムで構成されています。空気は吐出バルブを通ってVFRLユニットに供給され、あらかじめフィルターでろ過され、必要な容量に減圧されます。次に、電気または電子空気圧で制御された分配バルブを通して、適切な空気圧アクチュエーターに供給され、アクチュエーターの動きが開始されます。アクチュエーターの動きの強弱は、アクチュエーターに取り付けられた絞り逆止弁を使って調整することができる。アクチュエーターの動作シーケンスは、溶接機のコントローラーによって制御されます。

11.3操作マニュアル 重要:本機に空気処理システムが搭載されていても、ISO8573-1 に従ったクラス 4-4-4 に適合する空気純度を確保する義務から解放されるわけではありません。

重要:本機に空気処理システムが搭載されていても、ISO8573-1 に従ったクラス 4-4-4 に適合する空気純度を確保する義務から解放されるわけではありません。付録参照

12.0 一般的な指示

12.1一般的な指示

適用された建設ソリューションと高品質のコンポーネントにより、約30年間はマシンを適切に稼動させることができます。しかし、クライアントのニーズが変化したり、現在では予測できない原理や規格の変更が生じたりする可能性があり、そのような場合には、上記の期間が終了する前に機械の廃棄が必要になることがあります。また、溶接機の部品やコンポーネントの交換や修理にも適用されます。

お客様は、機械またはその部品の廃棄が、その時点およびその場所で適用される法的要件に従って行われることを保証する義務を負います。

マシンの構成部品はすべてリサイクル可能である。

有害廃棄物の処理は、必ず専門業者に依頼しなければならない。

機器のライフサイクル中に発生する廃棄物の種類は、以下の項目 0 に記載されている。

12.2廃棄物

- 機械部品のクリーニングに使用される、物質を染み込ませた布や紙;

- ジェネレーターの使用済みスペアパーツ;

- 液体または固体のグリース廃棄物;

- 機械のグリスアップやメンテナンスの後に残ったグリース;

- 発電機ランプ。

注意:このランプには、毒性の高い希土類金属と希土類金属酸化物が含まれています。万一、ランプが破損した場合は、専門の業者に依頼し、細心の注意を払って廃棄してください。

注意:このランプには、毒性の高い希土類金属と希土類金属酸化物が含まれています。万一、ランプが破損した場合は、専門の業者に依頼し、細心の注意を払って廃棄してください。

交換または技術サービス活動の過程で発生する、油脂で汚染されたすべての廃棄物は、産業廃棄物と一緒に処分することはできない。

廃棄物をゴミ箱に入れたり、その他の方法で直接廃棄したり、通常のゴミ収集サービスによって廃棄することは禁止されている。

廃棄物をゴミ箱に入れたり、その他の方法で直接廃棄したり、通常のゴミ収集サービスによって廃棄することは禁止されている。

12.3廃棄前の機械の分解手順

- マシンが動かないように置く。

- 機械の電源を切る。

- 機械の圧縮空気供給を外す。

- プラスチックやゴムのフレキシブルダクトは取り外し、専門業者に確実に処分してもらう。

- 電線や電気機器を切り離し、取り外し、専門業者に確実に処分してもらう。

- 鉄製部品と非鉄金属製部品を分別し、専門業者による廃棄を確実にする。

13.0 付録

13.1モデルとシリアル番号タグ

Zemat Technology Group Ltdの各溶接機には、背面にこのステッカーが貼られています。このステッカーは、各溶接機のモデルとシリアル番号を示すものです。

また、動作に必要な電圧とヘルツも記載されている。