本取扱説明書は、Spec Extreme シーム溶接機を操作する際のガイドとなることを目的としています。溶接機の最適な性能を確保するため、推奨事項および仕様に正確に従ってください。

目次

- 第1章:はじめに

- 第2章ウェッジのアライメントと調整

- 第3章ウェッジのクリーニング

- 第4章ウェッジの取り外しと交換

- 第5章オーバーラップ・ガイド

- 第6章:アクリル重ね塗りガイド

- 第7章裾上げガイド

- 第8章裾コードガイド

- 第9章ポケットガイド

- 第10章:フラットヘムガイド

- 第11章:アクリル・ヘムガイド

- 第12章ケダーガイド

- 第13章ケダー・フレームワーク

- 第14章素材のセットアップ

- 第15章操作説明書

- 第16章モーター制御

- 第17章 回路図

- 第18章 配線図

本機に関する技術的なお問い合わせは、リゾリューション・センター(1-855-888-WELD)までお電話いただくか、Eメール(英語)でお問い合わせください。 service@weldmaster.com。

1.0 はじめに

Spec Extreme 溶接機は、幅広い種類の柔軟な熱可塑性プラスチックの社内加工用に設計されています。これには、PVC、PP、PE、LDPE、ウレタン、ジオメンブレン材料などが含まれますが、これらに限定されません。アクリルコーティングされた布地も、当社のサーマルボンドテープを追加することで溶着できます。

Spec Extreme ウェルダーは、熱源としてホットウェッジを使用する。熱可塑性プラスチックの接合は、熱(温度)、速度(照射時間)、圧力(接合力)の組み合わせによって達成されます。 Spec Extreme ウェルダーは、溶接中に煙が出ず、静かな動作を実現する。 また、ウェッジを使用することで、より薄い製品も歪みなく溶接できる。

完成品の溶接を開始する前に、熱、速度、加圧の正しい 設定を達成するために、使用する素材のサンプル溶接を行 うことをお勧めします。 さらに、ウェッジのアライメントは、高品質な溶接に不可欠 です。本マニュアルのウェッジ・アライメントの項を必ずお読みください。

1.1 使用目的

Triad Extreme Seam Welderは、以下のような溶着可能な熱可塑性プラスチックをヒートシールすることを目的としたホットウェッジ溶着機です:

- ビニール(PVC)ラミネートおよびコーティングされた生地。

- ビニール(PVC)とポリウレタン(PU)フィルム。

- ポリウレタン(PU)およびポリプロピレン(PP)コーティング生地。

- ポリエチレン(PE)。

メーカーは認めていない:

- その他、これらのマシンの使い道があれば教えてください。

- 運転中に安全ガードを取り外すこと。

- マシンの不正改造。

- メーカーが承認していない交換部品を使用すること。

適切な訓練を受けた技術者のみが、定期的なメンテナンスまたは修理を行うことができます。 を機械に接続する。

適切な訓練を受けた技術者のみが、定期的なメンテナンスまたは修理を行うことができます。 を機械に接続する。

注意:本機の不適切な使用による損害や怪我について、メーカーは一切責任を負いません。

2.0 ウェッジのアライメントと調整

ウェッジの適切な位置合わせは、熱可塑性材 料の質の高い溶接を実現するために不可欠である。 材料の接合、機械 を通る材料の流れ、および溶接部の美的仕上げに関連する 様々な問題は、ウェッジの適切な位置決めに起因する。 従って、ウェッジの位置合わせのための様々な調整を理解し、実践することが極めて重要である。ウェッジのアライメントを見直すことをお勧めする:

- 週単位

- 新しい溶接プロジェクトを始める場合

- ウェッジのスタイルとサイズの変更

- 材料の重量または密度の大きなばらつき

- ウェッジの磨耗が目立つ

- マシンの輸送

- マシンのオペレーターの変更

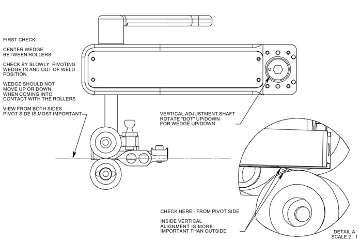

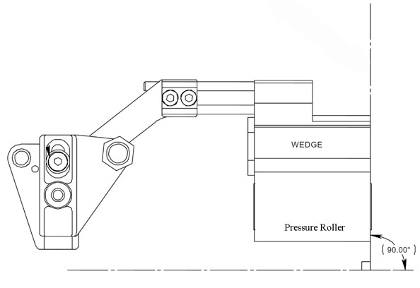

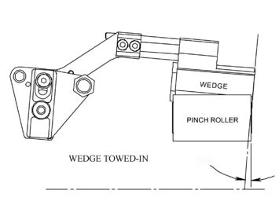

スペック・ウェッジには、垂直、角度、水平の3つのアライメントがある。 垂直アライメントとは、加圧ローラーに対するウェッジの上下位置を指します。 角度アライメントは、加圧ローラーと平行であることに関するウェッジの先端位置を指します。 水平アライメントとは、ウェッジ先端と加圧ローラーの間の前方または後方の位置を指します。

最初に、Spec Extreme 溶接機は工場でアライメントされ、テストされます。 機械の受け取り時に、アライメントを目視で確認する必要があります。 さらに、実際のプロジェクトに着手する前に、まずサンプル溶接を行い、アライメントとシールする材料をテストする必要があります。

すべてのアライメント調整は、冷たくてきれいなウェッジで始める。

すべてのアライメント調整は、冷たくてきれいなウェッジで始める。

垂直アライメントでは、ウェッジの先端が加圧ローラー間の中心に来るようにするのが適切である。

|

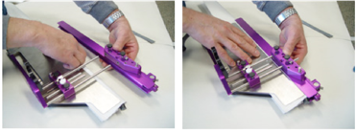

ステップ1 : 溶着する素材を半分に折り、加圧ローラーの間に挟みます。 素材の折り目がローラー中央のすぐ内側にくるようにして、ローラーを閉じる。 |

|

| ステップ2:ウェッジ・レバーを溶接位置にはめ込みます。 ウェッジ・チップの位置を、内側、ピボット側から見始めます。 ウェッジ・チップを材料の折り目に接触させます。 |  |

|

ステップ3:上下調整が必要な場合は、8mmの六角レンチを上下調整に使用します。 ピポット側から見て、時計回りか反時計回りにレンチを回し、上下どちらかに動かします。 調整が正しくできたら、ウェッジの外側から見てください。 |

|

角度のアライメントについては、ほとんどの用途において、ウェッジの先端が加圧ローラーと平行になるのが適切な位置である。

|

ステップ1:加圧ローラーを開く。 ウェッジを溶接位置に回す。 ウェッジと上部加圧ローラーの底を比較する。 ウェッジの先端が上部加圧ローラーの下端のすぐ下に見えるように、スペックの後方および溶接位置の上方で視野を調整してください。 |

|

| ステップ2: ウェッジ・ピボット・ハウジングのウェッジ・サービス・ピックの横にある角度調整ネジに4mmの六角レンチを使い、ウェッジの角度を調整します。 ウェッジ先端の位置を見ながら、必要に応じて調整してください。 調整ネジを時計回りに回すと、ウェッジの外周が圧力ローラーから離れます。 調整ネジを反時計回りに回すと、ウェッジの外縁が圧力ローラー側に移動します。 |  |

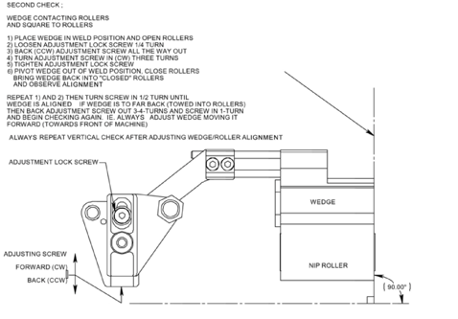

水平アライメントでは、ウェッジの先端と表面が加圧ローラーにちょうど接触するようにする。

|

ステップ1:加圧ローラーを一緒に下げ、ウェッジを溶接位置にかみ合わせます。 この位置合わせをウェッジの内側またはピボット側から見る。 ステップ2:調整するには、プレッシャーローラーを開き、調整ハブにある前後調整ネジに3mmの六角レンチを入れます。 ステップ3:4mmの六角レンチを使い、調整ロックネジを緩める。 |

|

|

ステップ4:前後調整ネジを時計回りに回すと、ウェッジ先端が圧力ローラーから遠ざかります。 反時計回りに回すと、ウェッジの先端が圧力ローラーの方に動きます。 このネジの向きを変えると、ウェッジは動きません。 ステップ5: 上記のウェッジの動きを見る。 前後調整ネジを1/4~1/2回転ずつ回し、その都度新しいウェッジの位置を確認し、その都度新しいウェッジの位置を確認する。 完了したら、調整ロック・スクリューを締め直します。 2本の六角レンチを外す ステップ6: ウェッジを溶接位置から振り出し、加圧ローラーを閉じ、再びウェッジを溶接位置にはめ込む。 ステップ1と同様にアライメントを確認する。

さらに調整が必要な場合は、すべての手順を繰り返す。 |

|

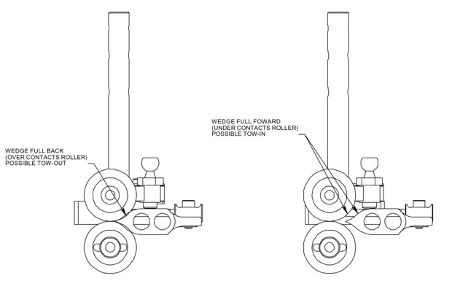

ウェッジ・サイズが大きい場合(30mm以上)、厚い材 料を使用する場合、または溶接プロセス中に材料を制御す るために、角度アライメントの特別な調整を考慮する必要があ る。この用途では、ウェッジの外縁にわずかな「トーイン」の角度をつける。

|

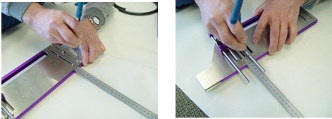

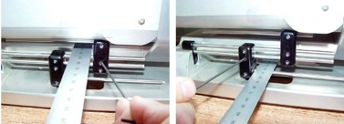

ステップ1:加圧ローラーを開き、上部材料ガイドトレイを取り外します。 ステップ2:ウェッジの外側のエッジにストレートエッジを当てる。 ストレートエッジと加圧ローラーの間の角度を観察する。 最初は90度になっているはずです。 |

|

|

ステップ3:ウェッジ・ピコット・ハウジングのウェッジ・サービス・ピンの横にある角度調整ネジに4mmの六角レンチを入れます。 ステップ4:ウェッジの外側の先端が加圧ローラーに向かって内側に動くように、レンチを反時計回りに回します。 ウェッジのエッジにストレート・エッジを当てて、再度「牽引された」角度を決めます。 必要な正確な角度は、各自の判断に委ねます。最初は 5度変更し、テスト溶接を行って結果を判断します。 |

|

3.0 ウェッジのクリーニング

様々な熱可塑性プラスチックの溶接では、熱したウェッジの表面に蓄積するコーティングの焼け残りが発生する。ウェッジの清掃は、蓄積量と溶接の結果に応じて、数回でなくても毎日必要である。ウェッジは、大量に使用した後、熱可塑性材 料を交換した後、または長期間使用しない場合に清掃す るべきである。

ウェッジの表面をクリーニングする最善の方法は、残留物を金属表面から離し、吹き飛ばすかブラシで簡単に落とせる程度まで燃やすことである。

| ステップ1: ウェッジが収納位置にある状態で、ウェッジ・エンゲージ・レバーを少し内側に回し、ウェッジ・サービス・ボルト(またはサービス・ピン)を緩めて、ウェッジ・エンゲージ・レバーが収納位置からサービス位置まで大きく回転できるようにします。 |  . .  |

| ステップ2:ウェッジの温度を510度に上げる。 残渣がウェッジから剥がれ落ちるまで十分な時間(通常5~10分)を取る。 |  |

| ステップ3:金属から残留物を取り除いたら、息を吹きかけるか、やさしくブラッシングする。 金属表面が傷ついたり摩耗したりするので、こすらないでください。 まだ残留物が残っている場合は、さらに時間をおいてこの工程を続ける。 洗浄が終わったら、温度を下げ、ウェッジを回転させて収納位置に戻す。 |  |

異なるサイズのシーム幅に変更する場合は、ホットウェッジを取り外し、別のウェッジと交換する必要があります。さらに、ウェッジが加熱されなくなったり、ウェッジのアライメントが効かなくなったり、ウェッジの表面が摩耗したり破壊されたりした場合は、ウェッジを交換する必要があります。常に電源を切り、電源から電気的に切り離した状態で、冷えたウェッジを使って作業してください。

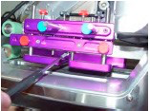

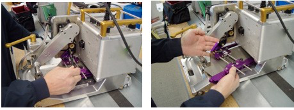

| ステップ1:コールドウェッジで、ウェッジのクリーニング第3章に記載されているように、ウェッジをサービス位置まで回転させる。 プラス・ドライバーを使用して、電気配線をマシンに固定している2つのクランプを外す。 |  |

| ステップ2:Spec Extreme ウェルダーを横に傾けます。 クランプは、ウェッジ・マウント・アームの下に位置します。 もう1つは、ウェッジ・ピボットの内側の角にあります。 |  |

| ステップ 3: ロックリングを緩め、コネクターをソケットから静かに引き抜くことで、Spec コントロールボックスからウェッジワイヤーを電気的に外します。 |  |

| ステップ4: ロッドをウェッジマウントアームに固定しているウェッジのクランプシステムから2本のロックネジを緩めます。 ウェッジをクランプから引き抜き、取り外します。 |  |

新しいウェッジを取り付ける:

|

ステップ1:ウェッジの2本の保持ロッドをウェッジマウントアームのクランプシステムに位置決めして挿入します。 ウェッジをアームに固定するために、2つの止めネジを少し締めます。 ステップ2: ウェッジが溶接位置に来るように、ウェッジ係合レバーを回します。 |

|

|

ステップ3: 低圧ローラーに対するウェッジ側の位置を調整する。 多くの場合、ウェッジの先端はローラーのサイズと一致します。 それ以外の場合は、ウェッジの先端が小さくなり、低圧ローラーの中央に来るようにします。 ステップ4: 慎重にウェッジをサービスポジションまで回転させ、クランプのキャップネジ2本を固定します。 ローラーに対するウェッジの位置を再確認する。 ステップ5:コネクター付近の三つ編みをねじり、ウェッジワイヤーをSpecコントロールボックスに電気的に接続します。 ステップ6:2つの電気ワイヤークランプを、取り外し手順の#2と同じようにそれぞれの位置に戻します。 ステップ7:新しいウェッジを取り付ける際、特に取り外したウェッジがよく磨耗していた場合は、ウェッジのアライメントを行うことをお勧めします。 |

|

5.0 オーバーラップ・ガイド

材料ガイドは、溶接エリア内で材料を適切に位置決めするために使用します。上下のガイド・トレイは3方向に調整でき、さまざまな用途に多用途に使用できます。ガイド・トレイは、上下に、加圧ローラーに 向けて、または加圧ローラーから離して、左右に動かす ことができます。特定の用途や被溶接材によっ ては、さまざまな構成をテストすることが有効で す。

| ステップ1:各調整フレームの2つの蝶ネジを緩めます。 プラスドライバーを使って調整フレームを回します。 どちらかの方向に回転させることで、ガイドトレイが上下します。 |  |

| ステップ2:ウェッジが溶接位置にある状態で、横から見て上部材料ガイドトレイを目的の高さに調整します。 |  |

| ステップ3: 下部ガイドトレイの場合、コールドウェッジの加圧ローラーを溶接位置で閉じ、調整ネジを回して目的の高さに調整します。 完了したら、つまみネジを締め直します。 |  |

| ステップ1:上部材料ガイドトレイの場合、4mmの六角レンチを使い、この調整フレームをガイドマウントに固定しているキャップスクリューを緩めます。 |  |

| ステップ2: 調整フレームにある大きな溝を利用して、ガイドトレイを前方または後方に配置できます。 加圧ローラーから離して設置すると、溶接部に近づくにつれて材料が予熱されます。 予熱が最小になるよう、ローラー側に配置します。 希望の位置にセットしたら、キャップ・スクリューを締めます。 |  |

| ステップ3 :下部素材ガイド・トレイの場合、Spec Extreme ウエルダーを横向きにし、ガイド・マウントをベースに固定している2つのプラスネジを見つけ、緩めます。 ガイド・マウントはSpexのベース・スロット内に、加圧ローラーに向 けて、または加圧ローラーから離して置くことができ、上部材料ガイド・トレーと同様の 結果が得られます。 希望の位置に配置したら、2つのプラスネジを締めます。 |  |

上下の材料ガイドトレイを左右に調整する。

|

ステップ1: ウェッジが溶接位置にある状態で、各ガイドトレイのガイドエッジにストレートエッジを当て、加圧ローラーに向かって伸ばし、ローラーの上から見て適切に位置決めする。 ステップ 2: 上部ガイドトレイの場合、ガイドトレイを保持ロッドに固定するための上部クランププレートにある2つの蝶ネジを緩め、スライドさせて調整します。ストレートエッジをガイドトレイのエッジに当て、プレッシャーローラーのエッジとウェッジの内側のエッジを合わせます。 |

|

| ステップ3:アッパーガイドトレイの位置決めセットスクリューを調整するため、アッパーガイドの取り外しが必要な場合があります。ウェッジサイズを大きくするには時計回りに、小さくするには反時計回りに回します。ガイドトレイが正しい位置で止まるようにネジを調整してください。 |  |

| ステップ4 正しく位置が決まったら、クランププレートの蝶ネジを締め直して固定します。下部ガイドトレイの場合は、2mmの六角レンチを使用し、調整フレーム上部にある2つの止めネジを緩めます。下部ガイド・トレイをスライドさせ、適切な位置に調整します。 |  |

| ステップ5: ストレートエッジを下部ガイドトレイのエッジに当て、プレッシャーローラーのエッジやウェッジの外側のエッジに合わせます。位置が決まったら、2本の止めネジを締めて固定します。 |  |

フロント・ガイドは、Spec Extreme ウェルダーに入る材料を位置決めするために用意されています。これらのフロント・ガイドは、使用するウェッジのスタイルやサイズに応じて調整することができます。

|

ステップ1:2mmの六角レンチを使い、上部または下部素材のフロントガイドに適した止めネジを緩めます。 |

|

ステップ 2: ストレートエッジを事前に調整した上下材料ガイドトレイの端に当て、ストレートエッジを Spec の前面からはみ出させます。 |

| ステップ 3:該当する素材のフロントガイドをストレートエッジに接触するまでスライドさせます。もう一方の素材のフロントガイドもステップ2と3を繰り返します。 |

|

ステップ4: 正しく位置が決まったら、止めネジを締めて固定する。 |

オーバーラップ溶接の場合、2枚の素材を片側と反対側から入れ、それぞれの端をガイドに当てて挿入する。下側のシートは、下側材料ガイド・トレイの 2 枚のプレートの間に入れ、ガイドの端に当てます。上側のシートは、上側の材料ガイド・トレイの上に置き、ガイド・エッジに当てます。重ねた材料を加圧ローラーまで伸ばし、正しく位置決めし、ローラーを下げて固定する。 ウェッジを溶接部にはめ込みます。

6.0 アクリル・オーバーラップ・ガイド

アクリルコーティングされた布地にサーマル・ボンディング・テープで溶着するために、テープを正確に位置決めするガイドシステムが開発された。

| ステップ 1: テープディスペンサーを Spec 上部のフロントレールに取り付けます。ディスペンサーをテープ・フロント・ガイドの上にあるレールの端に合わせます。 |  |

|

ステップ 2:サーマル・ボンディング・テープのロールをディスペンサーにセットし、テープ・フロント・ガイドと Spec 本体の下部にテープを通します。 |

|

| ステップ3: 上部材料ガイドトレイを取り外し、下部材料ガイドにあるテープガイドにテープを通すようにします。テープを引き出し、下部加圧ローラーの上に重ねます。上部材料ガイドトレイを再び取り付けます。 |  |

サーマル・ボンディング・テープを使用してアクリルコーティング材を重ね合わせ溶接するには、スペックの両側から材 料を入れ、材料の端をガイドに当てます。テープが正しい位置にあり、ねじれたりしていないことを確認する。重ねた材料とテープを加圧ローラーの位置に置き、ローラーを下げて固定します。ウェッジを掛けて溶接を開始します。

7.0 裾上げガイド

スペック・ヘム・ウェルダーが工場で組み立てられる際、トップ・エッジ・ガイドは取り付けられた特定のウェッジ・サイズに合わせて正しく配置されています。ウェッジ・サイズが変更された場合は、新しいウェッジを取り付ける際にトップ・エッジ・ガイドを調整する必要があります。

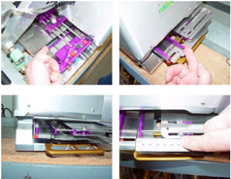

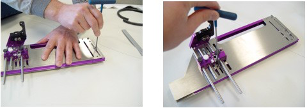

| ステップ 1:まず、ヘムガイドシステム全体をスペックマシンから取り外します。 ウェッジをサービスポジションにし、4mmの六角レンチでガイドマウントからキャップスクリューを外します。ガイドシステム全体を注意深く引き出して取り外し、作業のために脇に置いておきます。 |  |

|

| ステップ2:アウターガイドの上部にある2つの黒い蝶ネジを緩め、2つのガイド部分をスライドさせて完全に離します。 |  |

|

| ステップ3: インナーヘムガイド部分を操作し、3mmの六角レンチを使用して、トップエッジガイド用の2つのクランプキャップネジを緩めます。このネジの1つはインナーヘムガイドの前面にあり、もう1つは黒と白の親ネジの間にある調整ブロックにはめ込まれています。 |  |

|

| ステップ4:インナートップガイドエッジは、インナーヘムガイドアッセンブリーの上部2枚のプレートの間に挟まれた細い金属片です。フロント・クランプ・キャップ・スクリューとアジャスト・ブロックをインナーヘムガイドのどちらかのエッジに押し当てると、インナーヘムガイドのエッジに向かってスライドしたり、エッジから離れたりします。 |  |

|

|

ステップ5:定規をインナーヘムガイドアセンブリーの2枚の上部プレート内に置き、内側トップエッジガイドからプレートの端までの距離を測定します。この測定値を、取り付ける新しいウェッジのサイズに合わせます。 この測定値を2箇所で確認し、内側トップエッジガイドがまっすぐであることを確認します。 |

|

|

| ステップ 6: 完了したら、2 本の固定用キャップネジを締めます。ヘムガイドの内側と外側を再度組み立て、ヘムガイドをスペックマシンに慎重に挿入し、ガイドマウントを通してキャップネジを締め、ヘムガイドをスペックマシンに固定します。 |  |

|

| ステップ7: ウェッジを溶接位置に回します。調整ブロックの上部にある2つの黒い蝶ネジを緩めます。ストレートエッジをトップエッジガイドに当て、プレッシャーローラーに向かって伸ばします。 ストレート・エッジ(トップ・エッジ・ガイド)がウェッジの内側エッジと一致するように、ヘム・ガイドの内側セクションを調整する。ウェッジの外側エッジは、ヘムガイドの上部セクションのエッジと一致するようにします。 位置が決まったら、黒い蝶ネジを締め直します。 |

|

|

| ステップ8: アウターガイド上部の黒いつまみネジを緩め、アウターガイドをインナーガイドの中に止まるまでスライドさせます。黒い蝶ネジを締め直します。 |  |

|

|

ステップ9:調整ブロックの白いつまみネジを緩め、アウターガイドセットロッドをアウターガイド調整ブロックに触れるまでスライドさせます。 白いつまみネジを締め直します。 |

|

8.0 裾コードガイド

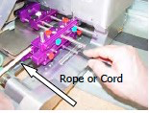

| ステップ1:アウターガイド調整ブロックの上部にある2つの赤いつまみネジと、アウターガイドアッセンブリー下部のヘムガイド前部にある3つ目の赤いつまみネジを緩めます。 |   |

| ステップ2:スペック・ウェルダーの側面からアウター・ガイド調整ブロックを見て、アウター・フォールド・ガイド調整用のプラスネジを探します。外側ガイドの中央取り付けブロックの下にあります。 |  |

| ステップ3:プラスドライバーを使用して、外側の折り返しガイドエッジを調整します。ロープやコードの太さに合わせて調節してください。ロープやコードのサイズが大きい場合は時計回りに回します。ロープやコードのサイズが小さい場合は、反時計回りに回します。内側と外側のフォールド・ガイドの中にロープやコードのサンプルを入れて測ります。また、素材の折り目にも余裕を持たせてください。 内側フォールド・ガイドの端が正しく位置したら、3 つの赤いサム・スクリューを締めます。 |  |

9.0ポケットガイド

|

ステップ1:アウターガイド調整ブロックの上部にある黒と赤の2本のつまみネジと、アウターガイドアッセンブリー下部のヘムガイド前部にある3本目の赤いつまみネジを緩めます(19ページ、ステップ1参照)。 ステップ2: アウターガイドを完全にスライドさせ、2本の黒い蝶ネジを締め直します。 |

|

| ステップ3:アウターガイドの折り目ガイドエッジをアウターガイド調整ブロックにスライドさせて調整し、ガイドトレイに最大サイズの開口部を作ります。位置が決まったら、3つの赤い蝶ネジを締め直します。 |  |

|

ステップ4 :インナーヘムガイド部分の内側端近くにある2つの穴からアクセスできる2つの止めネジを探します。1つの穴はヘムガイドの前面にあります。もう1つの穴は、インナーヘムガイド調整ブロックのすぐ前にあります。2mmの六角レンチを使って、これらのネジを少し緩めます。 ステップ5: 上部ヘムガイド部の内側の端のどちらかに手を入れ、内側の折り目ガイドを外側のガイドに向かってスライドさせます。伸ばした距離によって、作るポケットのサイズが決まります。内側折り目ガイドの端の位置が決まったら、2本の止めネジを締め直します。 |

|

ポケットを溶接するには、アウター・ガイド調整ブロックの上部にある2つの黒い 親ネジを緩め、アウター・ガイドを完全に引き出します。材料を折り返してポケットの形を作り、材料の端をヘムガイドに入れ、上部ガイドの端に当てます。素材をガイドの長さ分スライドさせ、加圧ローラーを越えて外に出します。素材をウェルディング・エリアの位置で調整し、アウター・ガイドをスライドさせて素材を閉じ込め、黒い 親ネジを締め直します。材料を再度セットし、加圧ローラーを下げて固定します。ウェッジをはめ込み、溶接を開始します。溶接の際は、ヘム・ガイドに入る材料の流れと、上部ガイドの端に当 たる材料の端に注意してください。

10.0 フラットヘムガイド

フラットヘムスタイルの溶接に対応するため、ヘムガイドにレバー加圧アームを追加し、加圧ローラーを大型のものに変更する。

|

ステップ1 アウターガイド調整ブロックの上部にある黒と赤の2本のつまみネジと、アウターガイドアッセンブリー下部のヘムガイド前部にある3本目の赤いつまみネジを緩めます(19ページ、ステップ1参照)。 |

|

|

ステップ2: アウターガイドを少しスライドさせ、黒い蝶ネジを締め直します。 |

|

| ステップ3 アウターガイドのセンター調整ブロックの内側の端にある2つのダボの位置を確認します。レバープレッシャーアームをこれらのダボに取り付け、アウターガイドからレバープレッシャーアームまで段差があることを確認します。付属のネジで |  |

|

ステップ4: アクスルシャフトからネジとワッシャを外し、既存のローラーをスライドさせてプレッシャーローラーを交換し、同じネジとワッシャでより大きなローラーを取り付けます。アクスルシャフトのロックピンがローラーに収まっていることを確認してください。 |

|

|

ステップ5: 注:レバー加圧アームと加圧ローラーの間にスペースを確保するため、4mmの六角レンチを使用して裾ガイド調整マウントキャップねじを緩めます。ヘムガイドを調整スロットの前方に完全にスライドさせ、キャップスクリューを締め直します。 |

|

|

ステップ6 アウターガイド調整ブロックの上部にある2つの黒い蝶ネジを緩め、アウターガイドをインナーガイド部に向かって止まるまでスライドさせ、蝶ネジを締め直す。 |

|

|

ステップ7: 外側の折り目ガイド調整ネジの位置を確認します(20ページ、図2参照)。プラスドライバーを使い、反時計回りに回して、内側の折り目ガイドエッジが完全に外れるまで調整します。これにより、外側の折り目ガイドエッジが内側の折り目ガイドエッジに当たるようになります。位置が決まったら、3つの赤いつまみネジを締めます。 |

|

|

ステップ8: 注意:テストとして、ウェッジを溶接位置まで回すとき、ウェッジの側面からレバー加圧アームに圧力をかけ、アームを少し押し込む。この圧力は、裾をフラットに仕上げるために、折り目の周りの熱可塑性樹脂を溶かすために重要です。 |

|

フラット・ヘムを溶接するには、アウター・ガイド調整ブロックの上部にある2つの黒い 親ネジを緩め、アウター・ガイドを少しスライドさせます。素材を折り返し、素材の端をヘムガイドに入れ、上部ガイドの端に当てます。素材をガイドの長さ分スライドさせ、加圧ローラーの外側に出します。素材を調整し、ウェルディング・エリアの位置に合わせ、アウター・ガイドをスライドさせて素材を閉じ込め、黒い 親ネジを締め直します。素材の位置を再度調整し、加圧ローラーを下げて固定します。ウェッジを掛けて溶接を開始します。溶接の際は、ヘム・ガイドに入る材料の流れと、上部ガイドの端に当 たる材料の端に注意してください。

11.0 アクリルヘムガイド

アクリルコーティングされた素材にサーマルボンドテープで溶接するために、テープを正確に位置決めするガイドシステムが開発された。

|

ステップ 1: テープディスペンサーを Spec モーターボックス上部のフロントレールに取り付けます。ディスペンサーをテープ前面ガイドの上にあるレールの端にセットします。 ステップ 2: サーマル・ボンディング・テープのロールをディスペンサーにセットし、必要に応じて、テープが圧力調整ノブをクリアできるようにディスペンサーを調整します。 |

|

|

ステップ3: テープをテープガイドの短い部分に通し、テープを直角に回転させ、ヘムガイドアセンブリに含まれるテープガイド経路の長さに通します。 |

|

|

ステップ4: テープがガイドの端に表示されたら、テープを伸ばして下圧ローラーの上に出します。 |

|

サーマル・ボンディング・テープを使用してアクリル・コーティング材を溶着するには、この時点で、3つのヘム溶着スタイルを行うための前述の指示に従います。

12.0 ケダーガイド

スペック・ケダー・マシンが工場で組み立てられる際、上端と下端のガイドは、マシンと一緒に注文される素材とPVCコードの幅に合わせて正しく配置されています。異なる幅の素材やPVCコード、異なるスタイルのケダー(一重折りまたは二重折り)に変更する場合は、上下のエッジガイドを調整する必要があります。調整方法

|

ステップ1: スペックマシンからケダーガイドシステム全体を取り外すことから始める。ウェッジをサービスポジションにした状態で、ガイドマウントとマシン側面から2本のプラスネジを外す。ガイドシステム全体を注意深く引き出して取り外し、作業のために脇に置いておく。 |

|

|

ステップ2: アウターコード・チャンネル・ガイドの上部にある2つの黒い蝶ネジを緩め、2つのガイド部分を完全に引き離します。 |

|

|

ステップ3: ケダーガイドの内側で、3mmの六角レンチを使い、トップエッジガイドの2つのクランプキャップスクリューを緩める。これらのネジの1つはガイドの前面近くにあり、もう1つは調整ブロックのすぐ前にある。 |

|

|

ステップ4: ステップ3と同じ手順で、ステップ3で完了したネジの真後ろにある2つのクランプキャップネジを緩めます。これでボトムエッジガイドが緩みます。これらのネジのひとつは、黒と白の蝶ネジの間にある調整ブロックにはめ込まれています。 |

|

|

ステップ5: インナー・トップ・ガイド・エッジは、インナー・ケダー・ガイド・アセンブリーの上部2枚のプレートの間に挟まれた細い金属片です。フロント・クランプ・キャップ・スクリューに力を加え、インナー・ケダー・ガイドのエッジに対してどちらかの方向に押したり引いたりすることで、インナー・ケダー・ガイドのエッジに向かってスライドしたり、エッジから離れたりします。 |

|

|

ステップ6: ダブル・フラップ・ケダーの場合は、適切な幅の素材と適切な直径のPVCコードのサンプルを挿入してください。内側の上端ガイドの端が素材の上端に触れるように調整します。下端ガイドを上端ガイドに対してスライドさせ、素材の下端が下端ガイドの端に接触していることを確認します。 |

|

|

ステップ7: 完成したら、2組のクランプキャップネジを締めながら、素材とコードの両方を所定の位置に固定します。 |

|

|

ステップ8: シングルフラップ・ケダーの場合、上部材ガイドエッジを前方に完全にスライドさせます。必要であれば、定規を使って上部素材ガイドエッジと内側ケダーガイドセクションのエッジ間の距離を測ってください。この距離は10mm近くになるはずです。完了したら、2本のクランプキャップネジを締めます。 |

|

|

ステップ9: ステップ6で説明したダブルフラップと同様に、適切な幅の素材と適切な直径のPVCコードのサンプルを挿入して完成させます。素材の上端を、ステップ8で完成したばかりの素材ガイドの上端に当てます。下端ガイドをスライドさせ、素材の下端に当てます。完成したら、下側の材料ガイド端のクランプ・キャップ・スクリューを締めます。

|

|

|

ステップ10 ケダーガイドシステムの内側と外側のセクションを再度組み立て、黒い蝶ネジを締めて固定します。 |

ダブル・フラップ・ケダー

シングル・フラップ・ケダー

|

|

ステップ11: ヘムガイドをスペックマシンに慎重に再度挿入し、ダボピンを正しく並べ、ガイドマウントを通してプラスネジを再度挿入して締め付け、ケダーガイドシステムをスペックマシンに固定します。

|

|

|

ステップ12: ウェッジを溶接位置まで回します。調整ブロックの上部にある2つの黒い蝶ネジを緩めます。ウェッジの側面に直線のエッジを当て、内側のケーダー・ガイド部をスライドさせて直線のエッジに合わせます。位置が決まったら、黒いつまみネジを締め直します。

|

|

|

ステップ13 ウェッジが溶接位置から収納位置まできれいに動くことを確認し、元に戻す。インナー・ケダー・ガイド・セクション内でくずれる場合は、調整ブロックの側面にある2本の止めネジを緩め、調整ブロック内のネジにプラス・ドライバーを使い、ガイド・セクションを上下させます。 |

|

|

ステップ14: アウターケダーガイド部のアライメントを確認する。インナーセクションに対してセンタリングが必要な場合は、ガイド取り付けブロックの側面にある2本の止めネジを緩め、取り付けブロック内のネジにプラスドライバーを使い、アウターガイドを上下させる。

|

|

13.0 ケダー・フレームワーク

スペック・ケダー・マシンを保持し、PVC素材とコードを運搬するための特別なフレームワークが設計されている。このフレームワークは部分的に分解された状態で提供されるため、完成させる必要があります。出荷形態により、フレームワークは以下の様々な内訳のいずれかに記載されている場合があります。以下の出荷構成から適切なものを選び、必要な組み立てを行ってください。

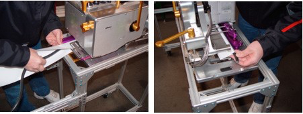

|

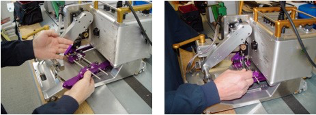

ステップ1: 梱包箱から骨組みを取り出し、各セクションを分離するために床にレイアウトする。2つ、3つ、または4つの異なるセクションを持つことが可能です。 |

|

|

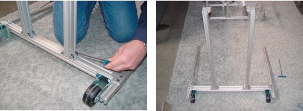

ステップ2: 最初の組み立ては、ベース下部のサポートピースを前脚とローラーサポートに取り付けることです。サポートピースをアングルの接続部分にはめ込み、ネジを締めます。下の写真のようになります。 |

|

|

ステップ3: 完成した前脚サポート部を横にし、同様にフレームワークの資材搬入部の位置を決めます。脚が上向きになり、資材搬入部に取り付けられているブラケットに収まるようにします。両脚のネジを締めます。 |

|

|

ステップ 4: 完成したフレームワークのフロント・セクションを、ローラー・ホイールを地面につけて直立させます。フレームワークのマシンサポート部をローラーホイールの上に直立させます。これで2つのセクションを結合できます。この2つのセクションに関連するすべてのネジを締めます。 |

|

|

ステップ5: 完成したケダー・デリバリー・システムのフレームワークは、下の写真のようになります。

|

|

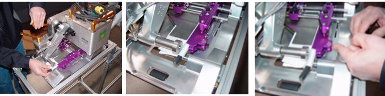

13.1ケダー素材とコードのセットアップ

|

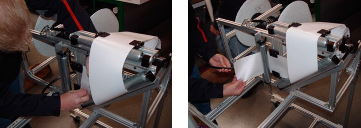

ステップ1:PVCコードのスプールを、デリバリー・システムのフレームワークの端にある2本のローラー・シャフトのうち、長い方のシャフトに通します。 スプールをシャフトに正しくセットし、エンドクランプで固定します。 コードを穴に通し、スペック・ケダー・マシンの方向に伸ばします。 ロール材の取り付けも同様の手順で行ってください。 |

|

|

ステップ 2: 材料を上部の保持ブロックに通し、水平ローラーの上に送ります。必要に応じて保持ブロックを調整し、材料を固定し、誘導します。材料を斜めローラーの周りに回し、下側の保持ブロックに通します。必要に応じて下側の保持ブロックを調整します。最後に、材料を垂直ローラーの周りに送り、スペック・ケダー・マシンの方向に伸ばします。 |

|

|

ステップ3: 素材を折り、下側の折り目をケダー・ガイド・システムの下側ガイド開口部に入れ始める。材料の上部を折り返し、ケーダー・ガイド・システムの上部ガイド開口部 に入れます。溶接部の外側に出るまで、材料を注意深くガイド・システムに通します。 |

|

|

ステップ4: コードを素材の折り目の中に通し、ケーダー・ガイド・システムに通します。溶接部分でコードの端を素材から引き出します。 |

|

|

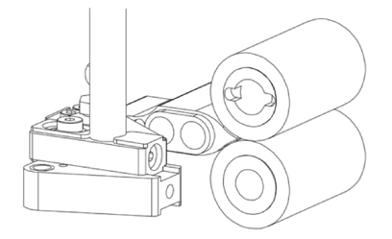

ステップ5: 外側ガイド部の側面にあるネジ式レバーを内側に押し、プレッシャーレバーアームを解除します。アウターガイドをインナーガイドの方へ注意深くスライドさせ、素材とコードをガイドシステム内に正しく配置します。完了したら、アウターガイドの2つの黒い蝶ネジを締めます。 |

|

|

ステップ 6: 素材とコードを再びケダー・ガイド・システム内に配置し、素材の周囲をしっかりと挟みます。プレッシャー・ローラーのレバーを下げ、コードに巻き付いた素材の間にしっかりとフィットするようにします。ネジ式レバーを反時計回りに引き、プレッシャー・レバーのアームを動かし、素材とコードの折り目に対してロックします。 |

|

|

ステップ7: 以下は、材料のセットアップを様々な角度から撮影した写真である。 |

|

|

ステップ8: 材料、コード、ケダー・ガイド・システム、スペック・ウェルダーの適切な温度、速度、圧力が適切に配置されたら、ウェッジ・レバー・アームを振り込み、溶接されたケダーのテスト・ストリップを数本作ります。材料セットアップの一部または全部のセグメントを調整し、ケダーをスムーズに出力できるように変更します。 |

|

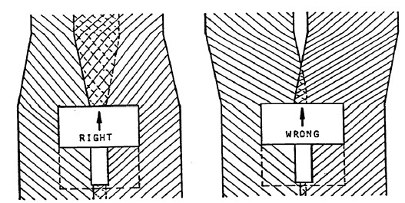

14.0 マテリアルセットアップ

素材はできるだけ平らな状態にし、床やテーブルの上に置きます。ほとんどの素材、特に薄い製品では、シワを伸ばしたり、引っ張ったりするのが好ましい。テーブル上の機械の中や横にシートメタルを使用することで、磁石を使って材料を位置決めし、保持することができる。テーピングは良い方法である。

オーバーラップ溶接を行う場合は、常に最終溶接幅 よりも多くの材料をオーバーラップさせること。例例:溶接幅が1.5インチの場合、材料の端を2 ~2.5インチ重ねる。機械は、希望のオーバーラップ幅まで材料を押し ます。素材が正しくオーバーラップされていなかったり、 適切に配置されていなかったりすると、機械は望 ましいオーバーラップ・ウェルドを行ないません。以下の例を参照のこと。

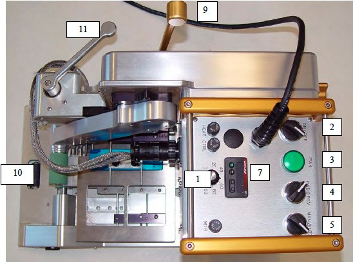

15.0 作戦指示

- 電源スイッチ#2をオンにします。緑の電源ランプ#3が1秒遅れて点灯します。緑色のランプは、ヒーターに電力が供給されていることを示すインジケーターとして点灯したままになります。

- 温度コントローラー#7は、緑の電源ランプが点灯した後、1~2秒遅れて点灯します。工場出荷時、単位は摂氏で設定されています。希望の温度に達するまで上下のボタンを押してください。加熱時間はわずか1~2分です。サンプル溶接の場合、コントローラーを400℃に 設定してください。

- For/Rev スイッチ #4 を Forward の位置に設定します。これは、マシンとドライブ / プレッシャーローラーの移動方向を示します。

- 人/自動スイッチ #5 を自動位置に設定します。これにより、ウェッジが溶接位置に移動すると、ドライブ / プレッシャー・ローラーが作動します。

- ドライブホイールアセンブリー#10を一番下のプレッシャーローラーの下にスイングさせます。これでマシンは自動的に動きます。ドライブホイールアセンブリを取り外すと、マシンは静止モードで使用できます。

- #その1はスピードコントロール。毎分0~30フィートの範囲で調整可能です。通常の設定は30~60%の範囲で、12~30ミルの製品に対応します。

- 適切なガイドを取り付けた状態で材料を機械に挿入し、圧力ホイールハンドル#9を閉じます。

- ウェッジ係合ハンドル#11 を機械側に振り込むと、自動的にスペックの前進が始まり、ウェッジが材料に係合します。

- 適切な溶接ができることを確認できるまで、スピードコントロールを上下に調整する。

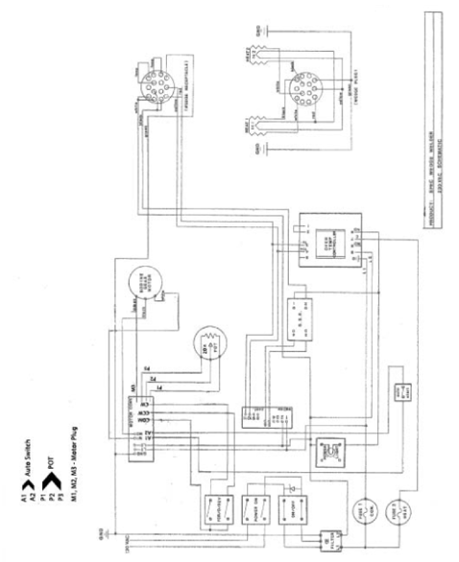

16.0 モーター制御

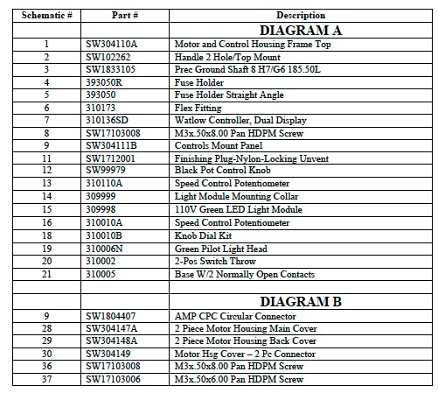

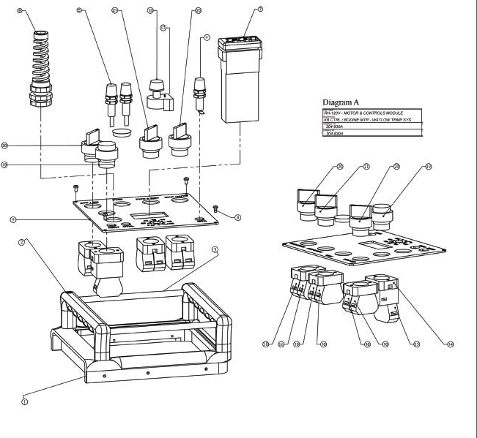

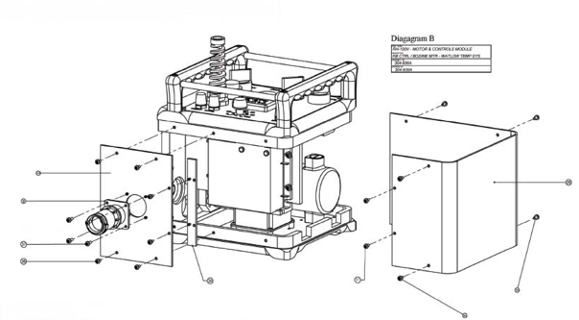

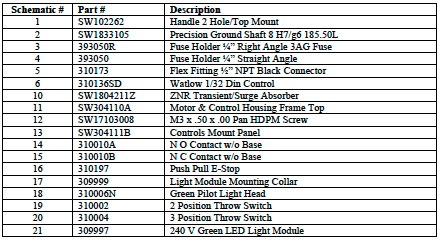

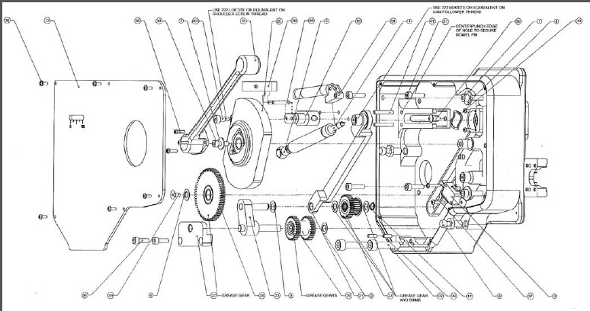

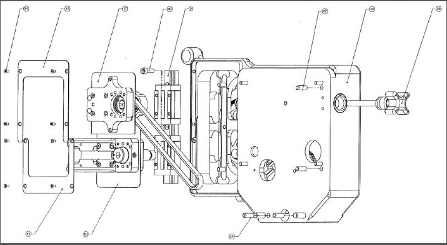

16.1 RH-120v-モーター&コントロール・モジュール-ダイアグラムA&B

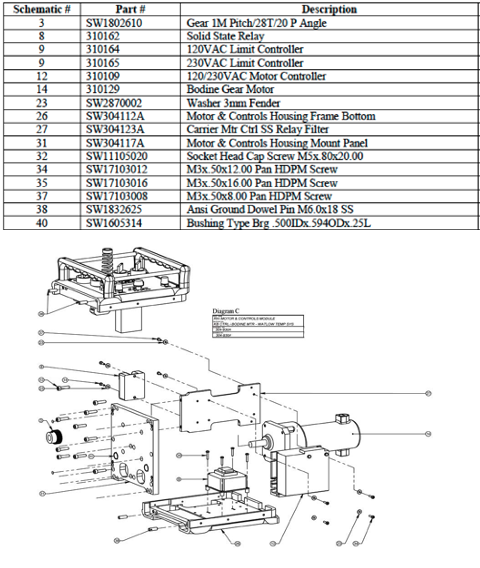

16.2 RH-120v-モーター&コントロールモジュール-ダイアグラムC

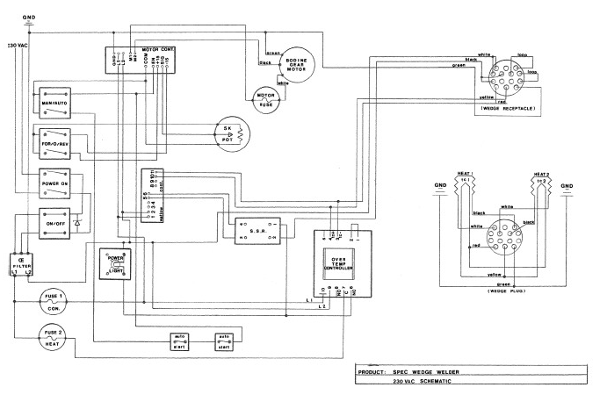

17.0 回路図

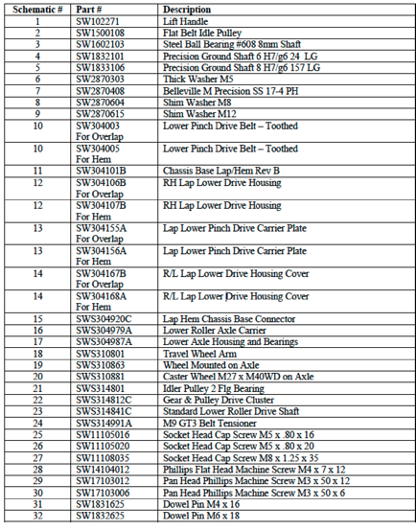

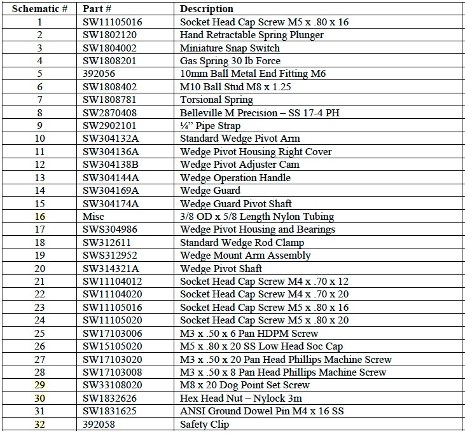

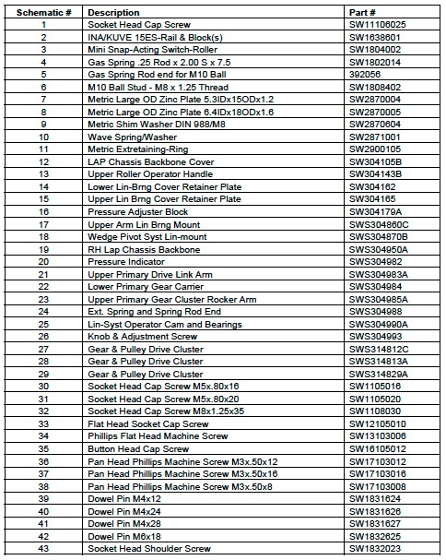

17.1RH ラップ溶接ローリング・シャーシ・ベース図 D

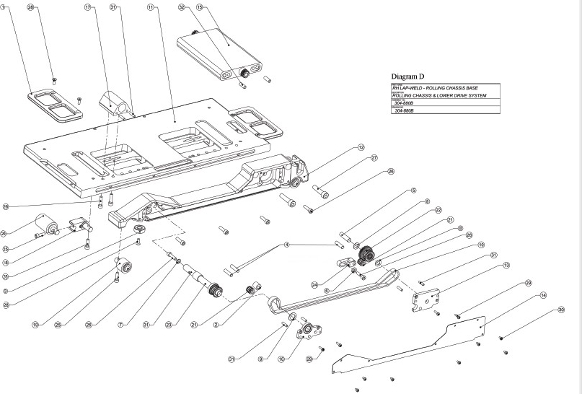

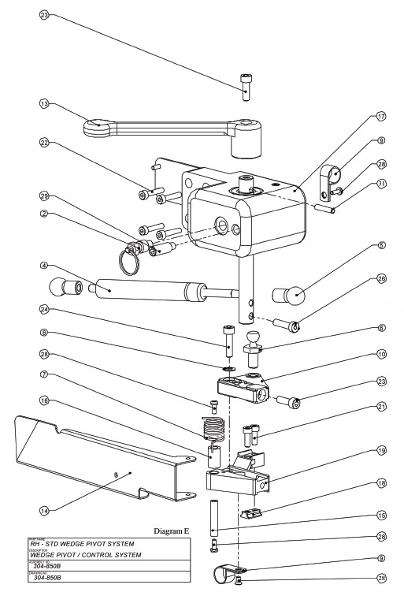

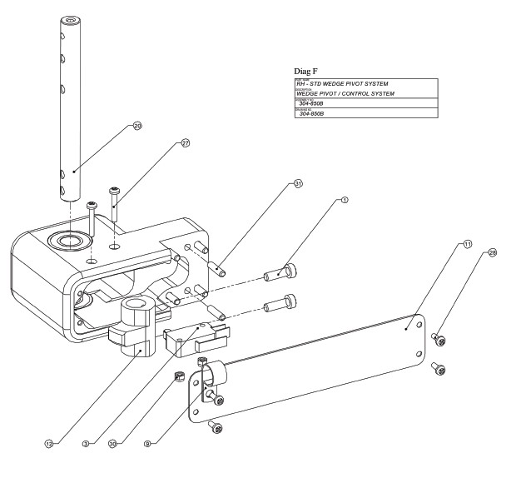

17.2ウェッジ・ピボット・ハウジング-ダイアグラムE&F

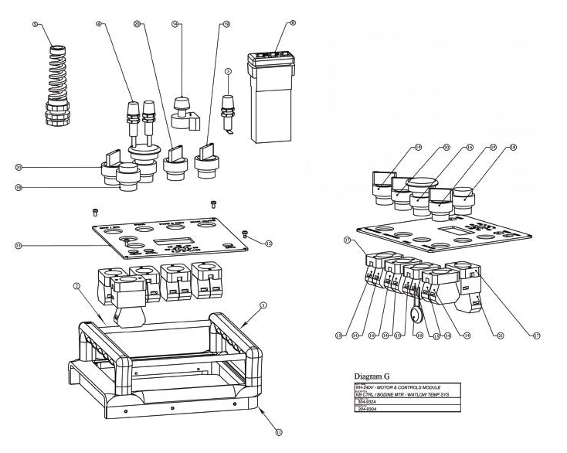

17.3RH-240V モーターと制御モジュール図 G

17.4シャーシバックボーンとコントロール

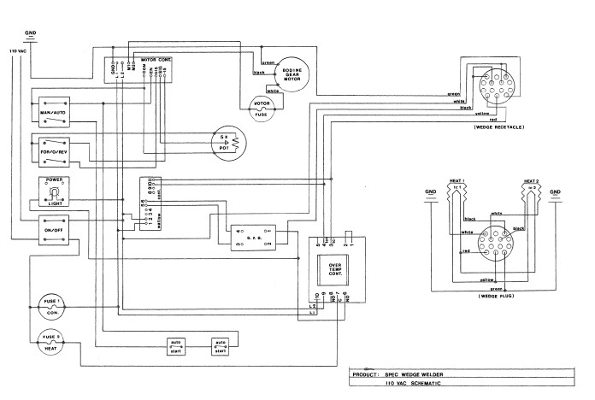

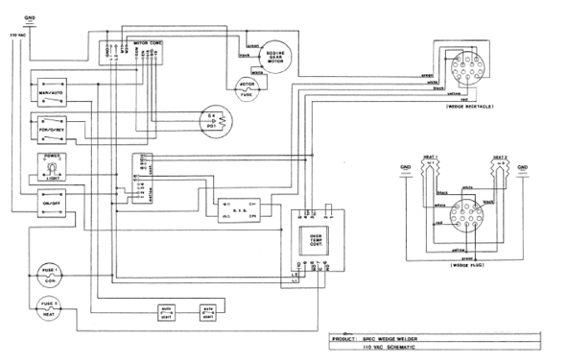

18.0 配線図

18.1 110V

18.2 220V