バージョン2.0

更新日2/10/2025

本取扱説明書は、T300シーム溶接機を操作する際のガイドを目的としています。溶接機の最適な性能を確保するため、推奨事項および仕様に正確に従ってください。

目次

- 第1章: 使用目的

- 第2章: 警告の説明

- 第3章: 電気と空気の要件

- 第4章 ヒートシールの原理 ヒートシールの原理

- 第5章 コントロールの定義 コントロールの定義

- 第6 章推奨交換部品

- 第7章マシンの仕様

- 第8章メンテナンス

- 第9章:輸送仕様と保管

- 第10章技術要件

- 第11章: 追加マシン・ドキュメント

本機に関する技術的なお問い合わせは、リゾリューション・センター(1-855-888-WELD)までお電話いただくか、Eメール(service@weldmaster.com)にてお問い合わせください。

T-300 熱風・ホットウェッジ溶着機。

1.0 使用目的

T300は、以下のような溶着可能な熱可塑性プラスチックをヒートシールすることを目的とした回転式ホットウェッジ溶着機である:

- ビニール(PVC)ラミネートおよびコーティング生地

- ビニール(PVC)およびポリウレタン(PU)フィルム

- ポリウレタン(PU)およびポリプロピレン(PP)コーティング生地

- ポリエチレン(PE)

- 熱可塑性ゴム(TPR)フィルムおよび生地

- ポリエステルおよびポリプロピレン不織布

- 各種フュージングテープ

- 溶接可能ウェビング

- 硬質押出製品

メーカーは認めていない:

- このマシンの他の使い道は?

- 運転中に安全ガードを取り外すこと。

- マシンの不正改造。

- メーカーが承認していない交換部品を使用すること。

適切な訓練を受けた技術者のみが、定期的なメンテナンスまたは修理を行うことができます。 を機械に接続する。

適切な訓練を受けた技術者のみが、定期的なメンテナンスまたは修理を行うことができます。 を機械に接続する。

注意:本機の不適切な使用による損害や怪我について、メーカーは一切責任を負いません。

2.0 警告の説明

Miller Weldmaster T300 には、いくつかの異なる警告シンボルがあります。これらの記号は、機械上の危険な可能性のある場所をオペレータに知らせるためのものです。その配置と意味をよく理解してください。

注意熱い

注意:熱い "マークは、熱い表面の近くのガードに付けられています。

危険溶接ローラーの圧力ポイント

Wel Roller Pressure Point" 記号は、挟まれる可能性のある箇所の近くに配置されています。マシンの運転中は、これらの部分の近くに身体のいかなる部分も置かないでください。

注意プラグを抜く

注意:キャビネットの開口部およびすべてのアクセス・パネルの近くに、"Unplug Machine"(電源プラグを抜いてください)のステッカーが貼られています。感電を防ぐため、キャビネットのドアを開ける前に、必ず機械の電源を抜いてください。

警告手を離さないでください

警告:ヒーターアセンブリには、「警告:手を近づけないでください」ステッカーが貼られています。挟まれたり火傷したりしないよう、常に手の位置に注意してください。

3.0 電気的および空気的要件

警告資格のある電気技術者のみが電源を接続してください。

準備 - ワールドパワー

-

電源が 230v、25amp、50/60hz または 400v、16amp、50/60hz であること、およびマシンが動作しているときに圧力供給が 8.3 bar (120 psi) まで上がっていることを確認してください。

-

電圧と電流がマシン専用で、上記の仕様に適合していることを確認してください。

-

適切なアース接続は、マシンに設けられたアース端子に行う必要があります。

-

機械を操作する前に、機械の周囲に燃えやすいゴミがないことを確認してください。本機の使用中は、許可された人だけが本機の周辺にいるようにしてください。

-

緊急時には、緊急停止ボタンを押してください。

電気供給

さまざまなスタイルのコンセントがあるため、コードにはプラグが含まれていません。電気技師に、ご使用のスタイルのコンセントと同等のプラグを取り付けてもらうことをお勧めします。電源コードを電源装置に配線することもできます。ON/OFF スイッチ付きのジャンクションボックスを使用することをお勧めします。Miller Weldmaster T300には、以下のいずれかの電気設備が必要です:

- 25アンペア - 単相 - 230ボルト

- 16アンペア - 単相 - 400ボルト

ショップ・エアサプライ

Miller Weldmaster T300には、ショップ・エア供給へのクイック・コネクトおよびディスコネクトを可能にするインショップ・エア供給バルブが付属しています。さまざまなスタイルのエアラインコネクターがあるため、オスクイックコネクターは付属していません。メス型クイックコネク トに合わせて、1/4インチNPT(ナショナルパイプスレッド)のオス型クイックコネク トをお選びください。Miller Weldmaster T300に必要なショップエアは以下の通りです:

- 120psiで最低5cfm

- 8.3バールで140リットル/分を超えないこと

- インラインの水と汚れのセパレーター

4.0 ヒートシールの原則

熱

熱風ヒーター・システム

溶接作業に必要な熱は、ヒート・エレメント・ハウジング内にある1つのヒート・エレメントによって電気的に生成されます。内部エア・コンプレッサーがヒート・エレメント上に空気を送り込み、熱風ノズルを通して熱を運び、被溶接材に熱を加えます。熱風の温度範囲は摂氏25~730度(華氏100~1350度)です。

ホット・ウェッジ・ヒーティング・システム

ホットウェッジヒートシステムは、4つのカートリッジヒートエレメントを使用してウェッジを電気的に加熱します。ホットウェッジの温度範囲は摂氏25~450度(華氏100~842度)です。

スピード

ウェルド・ローラーの速度は、溶接される材料に熱が加えられる時間を決定します。速度設定が遅いほど、材料はより多く加熱されます。速度設定が速いほど、被溶接材は加熱されにくくなります。最良の溶接を実現するには、完全な溶接を達成しなが ら、最小限の熱量を被溶接材に加える必要がある。熱量が多すぎると素材に歪みが生じ、逆に熱量が足りな いと素材が溶着しなくなる。

圧力

溶接ローラーの圧力は、溶接を行う際の最終段階です。溶接ローラーの圧力により、加熱された材料が圧縮され、溶接が完了します。

精密

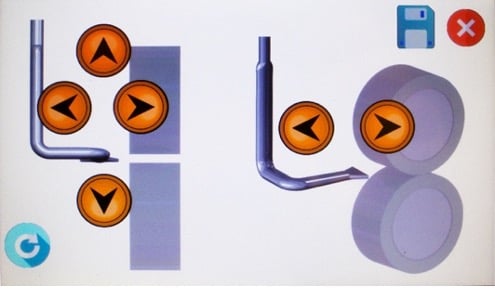

溶接ヘッドを必要な場所に正確に配置するモーターにより、溶接ヘッドが正確に位置決めされます。 HMI上のコントロールを使って、ボタンを押すだけでヘッドを調整し、配置することができます。

概要

ヒートシールする際には、熱、速度、圧力、精度を適切に組み合わせることで、適切な溶接継ぎ目を得ることができる。

5.0 コントロールの定義

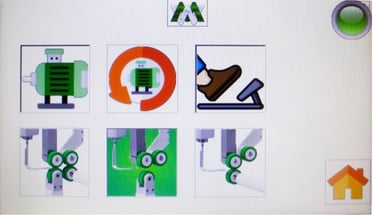

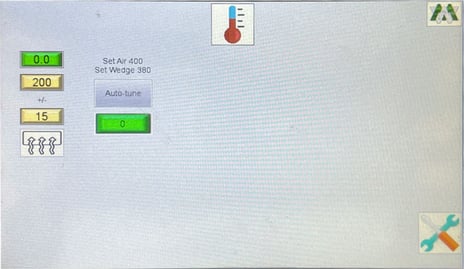

メイン画面 - HMI操作

マシンオペレーター画面:

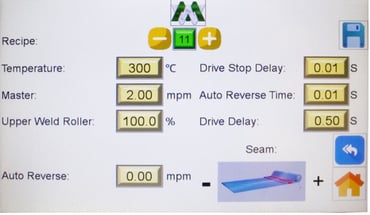

実際の温度: これはマシンの現在の温度です。 温度は、画面上の数字を押し、希望の速度を入力することで調整できます。

実際の温度: これはマシンの現在の温度です。 温度は、画面上の数字を押し、希望の速度を入力することで調整できます。

**実際の温度の位置は一例です。 実際に必要な温度は製品や素材によって異なります。

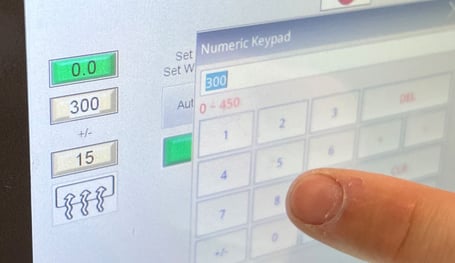

設定温度: これは、熱可塑性プラスチックを溶接する目的で、マシンをどの程度高温にするかということです。温度は、画面上の数字を押し、希望の速度を入力することで調整できます。

設定温度: これは、熱可塑性プラスチックを溶接する目的で、マシンをどの程度高温にするかということです。温度は、画面上の数字を押し、希望の速度を入力することで調整できます。

**これは、Temp.セットポイント温度の例です。 実際に必要な温度は製品や素材によって異なります。

ヒートスイッチ: 温度コントローラーのON/OFFを行います。

ヒートスイッチ: 温度コントローラーのON/OFFを行います。

ドライブディレイ: フット・ペダルを踏むと、駆動開始遅延時間が設定ポイントに達するまで、ウェルド・ローラーが回転するのを遅らせます。

ドライブディレイ: フット・ペダルを踏むと、駆動開始遅延時間が設定ポイントに達するまで、ウェルド・ローラーが回転するのを遅らせます。

![]() ヒートスイングのオン/オフ: スイングのオン/オフを切り替える。

ヒートスイングのオン/オフ: スイングのオン/オフを切り替える。

マスタースピード: これは溶接ローラーの速度です。 画面上の数字を押し、希望の速度を入力することで調整できる。

マスタースピード: これは溶接ローラーの速度です。 画面上の数字を押し、希望の速度を入力することで調整できる。

**マスタースピードの位置の一例です。 実際に必要な速度は、製品や素材によって異なります。

上部ウェルドローラー速度: これにより、下側のマスターローラーに比べて上側のローラーの速度が上がる。100%は1~10

上部ウェルドローラー速度: これにより、下側のマスターローラーに比べて上側のローラーの速度が上がる。100%は1~10

T300には上部ウェルド・ローラー速度調節機能があり、下部ウェルド・ローラーに対する上部ウェルド・ローラーの同期を変えることができます。上部ローラーが下部ローラーよりも速い速度で回転する必要がある状況が発生します。例えば、ヘムの溶接、ポール・ポケットの溶接、直線部分とR部分の溶接などです。上ローラーの回転速度を上げるには、以下の手順に従います:

-

-

- メイン

- メニューの溶接機能ボタンを押す

-

上部ウェルドローラー速度のパーセンテージを調整するには、上下の矢印を押して速度を増減するか、パーセンテージのボックスを押してテンキーパッドを表示します。必要な数値を選択してください。

プーラーオン: 船外プーラーを作動させます。

プーラー速度:これは上部ウェルドローラーの速度に似ています。通常、材料を速く伸ばすために、マスター・ローラーより少し速くします。

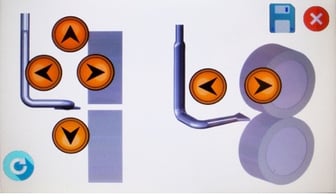

ヒートスイングの調整: これは矢印でヘッドの位置を機械的に調整できます。

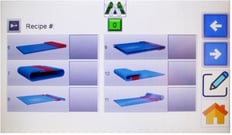

![]() レシピ これは、さまざまな種類の生地を溶着するために使用される、熱と速度のパラメーターの特定の組み合わせです。現在マシンで使用しているレシピを表示します。0 - 24 利用可能なレシピ設定。レシピを変更するには、ヒート・オン・オフ・スイッチをオフの位置にする必要があります。

レシピ これは、さまざまな種類の生地を溶着するために使用される、熱と速度のパラメーターの特定の組み合わせです。現在マシンで使用しているレシピを表示します。0 - 24 利用可能なレシピ設定。レシピを変更するには、ヒート・オン・オフ・スイッチをオフの位置にする必要があります。

設定:

設定:

テーブルとプーラーを2つのフロントローラーでかみ合わせます。長くまっすぐな縫い目に最適

テーブルとプーラーを2つのフロントローラーでかみ合わせます。長くまっすぐな縫い目に最適 プーラーを作動させます。アームを下に振る。インフレータブルや湾曲した製品に最適

プーラーを作動させます。アームを下に振る。インフレータブルや湾曲した製品に最適 シングルローラービーム。テーブルを外す 下側のウェルド・ローラーを落とし、セットアップを変更することで、この下を振るつもりだ。

シングルローラービーム。テーブルを外す 下側のウェルド・ローラーを落とし、セットアップを変更することで、この下を振るつもりだ。 オートリバース: 溶接停止時のローラーの逆回転速度を調整します。溶接ミスを最小限に抑え、完璧な製品を作るための機能です。UPとDOWNの矢印で逆回転速度を上げ下げします。

オートリバース: 溶接停止時のローラーの逆回転速度を調整します。溶接ミスを最小限に抑え、完璧な製品を作るための機能です。UPとDOWNの矢印で逆回転速度を上げ下げします。 ON/OFFスイッチ: ドライブ FWD/REV、ドライブシステム ON/OFF、フットペダルオーバーライド ON/OFF スイッチは 機能の ON/OFF に使用します。

ON/OFFスイッチ: ドライブ FWD/REV、ドライブシステム ON/OFF、フットペダルオーバーライド ON/OFF スイッチは 機能の ON/OFF に使用します。 フットペダル:フットペダルを握ってローラーをコントロールし、離すとヘッドがスイングして位置を変えます。または、ペダルを踏んだまま走行し、もう一度ペダルを踏んで離すこともできる。

フットペダル:フットペダルを握ってローラーをコントロールし、離すとヘッドがスイングして位置を変えます。または、ペダルを踏んだまま走行し、もう一度ペダルを踏んで離すこともできる。 時間メーター:アワーメーターでマシンの稼働時間を管理。マシン、メンテナンス、ホットエアー、ホットウェッジの間で分かれています。

時間メーター:アワーメーターでマシンの稼働時間を管理。マシン、メンテナンス、ホットエアー、ホットウェッジの間で分かれています。

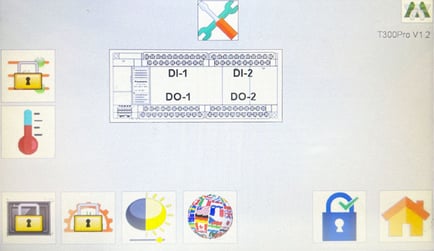

高度な設定: ツールボタンは深度メニューにつながる。

高度な設定: ツールボタンは深度メニューにつながる。

- 機能:画面を明るくする

- スイングモーションをどう変えるか。

- 左から右へ行くときのスピードの組み合わせが違う。

- 上 下 左 右 ファンクション イン アウト スピード

- 様々な組み合わせによって、時計をまっすぐスイングさせたり、サイドウォールからスイングさせたりすることができる。

注:暖房システムを切り替えるときは、必ずこのメニューに進み、オートチューニングを行います。ホットエアーの場合は300に設定し、オートチューンをクリックしてください。ホットウェッジは200になります。

溶接テスト: の時間を設定します。ウェッジが所定の位置に来るので、異なる速度で材料をテストし、最適な溶接部がどこかを確認することができる。 うまく溶接できているかどうかをテストするには最適な方法だ。

溶接テスト: の時間を設定します。ウェッジが所定の位置に来るので、異なる速度で材料をテストし、最適な溶接部がどこかを確認することができる。 うまく溶接できているかどうかをテストするには最適な方法だ。

6.0 推奨交換部品

Miller Weldmaster は、以下のスペアパーツを在庫しておくことを推奨する:

注意 使用される暖房システムに応じて、2つの異なるPIDパラメータが機械に保存されています。 マシンに保存されるPIDパラメータは、使用される加熱システム、熱風またはホットウェッジに応じて2種類あります。 ウェッジ。デフォルトを1秒間押すと、PIDは工場設定に戻ります。 工場設定に戻ります。

部品注文855-888-9353 にお電話いただくか、service@weldmaster.com に電子メールをお送りください。

T300は、熱可塑性繊維またはフィルムを熱風または熱楔で溶着するヒートシール機で、熱可塑性材料を完全にシールするために、圧力、一定速度、正確な温度を加えます。

特徴

- 複数のサイズのテント、インフレータブルボート、バナー、タープ、オーニングなどに適しています。

- ユーザーフレンドリーなHMIにより、オペレーターは多種多様な製品に対応する機械を簡単に調整することができます。

- 自動制御温度コントローラーにより、生産される製品に正確に熱を供給することができます。

- デュアル・ペダル・コントロールにより、高効率で長時間の操作が容易。

- 自動オートリバース機能により、縫い目のない状態でミシンをスタート・ストップすることができます。

技術仕様

- 定格 電流 - 230ボルトで25アンペア / 400ボルトで16アンペア

- 定格出力 - 4000 W

- 定格電圧 - AC230V、50/60hzまたはAC400V、50/60hz

- 最高温度 - 1350°F (730°C)

- 一般空気圧 - 120psi (8.3 bar)

- 機械速度 - 3 ft/分~80 ft/分(1 m/分~25 m/分)

- 全体寸法 - 69インチ x 26インチ x 58インチ (1750mm x 650mm x 1450mm)

- シール幅 - 5mm~50mm

- 最大ノイズ - 70 dbA

- 正味重量 - 730ポンド(330kg)

- 電気文書番号 -文書番号は機械のシリアル番号です。この番号はマシンのシリアルタグに記載されています。

機械部門

- 取り外し可能なローラーテーブルトップ: ローラー・テーブル・トップ・アセンブリは、羽目板貼り、縁取り、エッジ仕上げ、一般的なシーミング用途に使用される。

-

テーブルアセンブリの取り付け/取り外し/調整

- まず、オペレーターの右にある2つの黒いノブを緩めます(これらのノブを外す必要はありません)。

- 次に機械のプーラー側に回ります。材料プーラーのすぐ下に、前に緩めたファスナーと同じような黒いノブが 2 つあります。テーブル・アセンブリの重量を支えながら、これらのノブを取り外します。

- 最後に、テーブルアセンブリを持ち上げ、裏側(プーラー側)から機械のスロートから引き抜く。

-

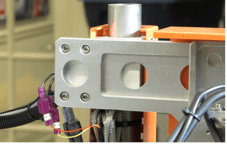

- スイングアーム: スイングアームは、製品に形状、カーブ、シーム部分のチューブが含まれる場合に使用する。 上下に配置できる。

- シングルローラービーム:シングルローラービームは、カーブのきつい製品に最適です。材料の移動が容易です。

熱源

- 熱風: ヒートエレメントハウジングには、ヒートエレメントとサーマルカップルが入っています。

- ホットウェッジ: ホットウェッジの先端には発熱体と熱電対がある。

- 上部ユニット: アッパーウェルドローラーの上下運動。

- ヒートシステム調整アセンブリ: 熱風ノズルまたはウェッジチップの正確な位置決めを可能にします。

- アウトボード・ファブリック・プーラー・アッセンブリー: より平らな縫い目を作りながら、オペレーターの材料操作をアシストします。

.png?width=475&name=Untitled%20design%20(7).png)

オペレーター・コントロール・セクション

- コントロールパネル: HMI(ヒューマン・マシン・インターフェース)デジタル・タッチスクリーンで、システム制御を設定できます。

- 電源オン/オフボタン: 電源ボタンは、マシンのオンとオフを切り替えます。

- 緊急停止: 緊急停止ボタンを押すと、緊急時にシーム作業を停止します。

空気圧システム

- 圧力調整レギュレーター: 空気中の水分や汚れをろ過します。圧力調整 レギュレーターは、マシンへの圧力を調整します。時計回りに回すと圧力が上がり、反時計回りに回すと圧力が下がります。

- ソレノイドバルブ: エアシリンダーの動作を制御します。

- 圧力ゲージ: 設定圧力を表示します。アッパーウェルドローラーゲージはアッパーウェルドローラーの設定圧力を表示するために使用します。

- エアシリンダー: 上部ユニット/プラー・エア・シリンダーは、ウェルド・ローラーとプラー・ローラーの 開閉に使用されます。ヒート・システム・シリンダーは、ヒート・システムのスイング・インとスイング・アウトを制御する 。

- プーラー圧力リミットコントロール: 調整手順については 21 ページを参照してください。

その他

- 電源サーキットブレーカー: 完全な機械の一般的な電源の保護制御に使用される。

- 右ペダル・スイッチ: ウェルド・ローラーの持ち上げ、ウェルド・ローラーとプーラーの開閉を制御します(プーラー・スイッチがオンの場合)。

- 左ペダルスイッチ: 縫製作業の開始と停止をコントロールします。

8.0 メンテナンス

デイリーオイルレール

- オペレーターは、溶接ヘッドにあるレールに毎日注油してください。 これにより、ヒート・システムをスムーズに作動させることができます。

- 潤滑油として、オイル、グリース、低粘度グリースを使用することができる。

- MoS2またはグラファイトを含む潤滑油は使用できません。

警告作業を行う前に、必ず機械の電源を切ってください。

電気エレメント

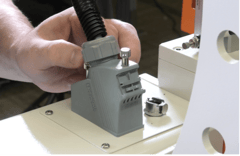

1.マシンの電源を切り、マシン上部の黒いエアホースの横にあるグレーのフェニックスプラグを取り外します(写真)。

2.オレンジ色のヒートガードを固定している11本のネジを外します。取り外すと、写真のように3つに分かれます。

3.プラスチックの六角ナットを緩め、ヒーターエレメントに入る2本のリード線を露出させます。

4.緑と黄色のアース線を外します。

5.発熱体の上部のコルク部分から銀色のキャップを引き抜きます。

6.写真の2本の止めネジを緩め、両方のリード線を取り外します。

.

.

7.古いヒートエレメントをスライドさせてハウジングから外し、新しいエレメントをその場所に置きます。

電気回路

- 部品やコンポーネントを交換する場合は、純正品と同じタイプ、または純正品と同等のタイプの部品やコンポーネントを使用する必要があります。純正交換部品は、Miller Weldmaster またはMiller Weldmaster 認定代理店を通じてご購入ください。

- 電気キャビネットは6ヶ月ごとに清掃する必要があります。電気キャビネットの適切な清掃方法:電源を切り、圧縮空気とブローガンを 使用し、電気部品と制御盤全体に静かに空気を吹き付け 、その部分から埃やゴミを取り除きます。

- PLC、ディスプレイ、および操作パネルが損傷するのを避けるため、PLC、 ディスプレイ、および操作パネルを接続しているケーブルの抜き差しは、電源が入っている 状態では絶対に行わないでください。

- 取り除けない故障がある場合は、直ちにサービス部門(Miller Weldmaster )までご連絡ください。

駆動方式

- ドライビングスプロケットが外れていないか、緩んでいないかを確認する。

- チェーンが緩みすぎていないか確認する。必要に応じて締める。

- ノズルがウェルド・ローラーと平行で、その中心にあるか確認してください。そうでない場合は、熱風ヒートシステムの調整に従って調整する。

- アッパーユニットの上下動がスムーズかどうか。

注意 ガラス管は割れやすく、すでに破損している可能性があります。

エアフィルターの清掃/交換(熱風機のみ)

Miller Weldmaster T300には、ヒートエレメントにエアフローを供給する外部エアコンプレッサーがあります。十分なエアフローを維持するために、エアフィルターカートリッジの定期的な清掃と交換が必要です。エアフローが不十分であったり、エアフロー内に不純物があると、ヒートエレメントの寿命が短くなります。

エアフィルターカートリッジを毎週掃除する

生産エリアの周辺環境が清潔でない場合は、エアフィルターカートリッジを週に2回清掃することをお勧めします。

- エア・フィルター・カートリッジ・エンド・ キャップをゆるめて取り外します。

- エアフィルタカートリッジを取り外します。

- ブレーキ・クリーナーまたはエーテルを多量に含む製品を使用し、エア・フィルター・ カートリッジを内側から外側に スプレーします。

- エア・フィルター・カートリッジの内側から外側にショップ・エアを吹き付け、エア・フィルター・カートリッジを乾燥させます。

- エアフィルターカートリッジとエアフィルターカートリッジエンドキャップを内部エアコンプレッサーに再び取り付け、締めます。

エアフィルターカートリッジの交換:3~6ヶ月ごと

生産エリアの周辺環境が清潔でない場合は、エアフィルターカートリッジを毎月交換することをお勧めします。

- エア・フィルター・カートリッジ・エンド・キャップを取り外します。

- エアフィルタカートリッジを取り外します。

- 新しいエアフィルタカートリッジ(部品番号 330297)と交換してください。

- エアフィルターカートリッジとエアフィルターカートリッジエンドキャップを内部エアコンプレッサーに再度取り付けます。

チェーンの締め付け/注油

Miller Weldmaster T300には、溶接ローラーとプーラー・ローラーを駆動するために使用される複数のチェーンがあります。メンテナンスの必要性は高くないが、年に一度はチェ ーンを点検し、過度の腐食や錆、汚れがないことを確認す る必要がある。また、緩みや弛みがないかも点検する。必要に応じて、年に1回、80w~90wのギア・オイルでチェーンに注油する。

1.サーキットブレーカーをオフの位置にする。

2.電源コードを電源装置から外します。電源コードがハード配線されている場合は、ジャンクションボックスで電源を遮断します。

3.エンドキャビネットのカバーを外し、チェーンを点検する。必要に応じてチェーンのメンテナンスを行う。

4.ロアビームのエンドキャップを外し、チェーンを点検 します。必要に応じ、 チェーンのメンテナンスを行います。

5.アウト・プーラー・カバーとウェルド・ローラー・アッパー・ユニッ ト・カバーを取り外す。必要に応じてチェーンのメンテナンスを行う。

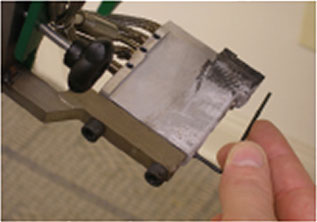

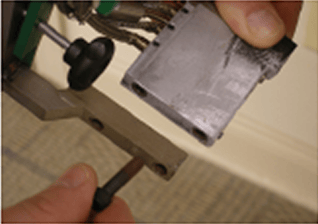

ウェッジチップの交換

1.メインサーキットブレーカをオフの位置に切り替えて、機械の電源を切る。

2.ウェッジが扱える温度まで冷めていることを確認する。

3.ハウジングカバーを緩めて取り外します。

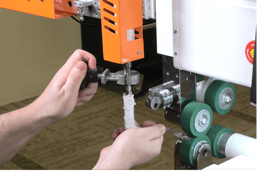

4.熱電対とウェッジ・ワイヤーのオスとメスのリード線を外す。

5.ウェッジの側面にある2つの止めネジを緩めます。

6.リア・マウント・ブラケットから両方の ボルトを外し、ウェッジ・アセンブリを取 り外します。

7.上記の逆の手順で、新しいウェッジ・アセンブリーを取り付ける。ウェッジ後部のボルトを締める際は、ウェッジがある程度「浮く」ように、1/8回転ほど緩めてください。

熱風暖房システムの調整

熱風をオンにし、希望の温度に設定することから始めます。ウェルド・ローラー・ペダルを操作して、ウェルド・ローラーを閉位置にセットします。

- 左右のノズルの位置は、駆動フット・ペダルを操作し てノズルの先端を見て確認してください。ノズルはウェルド・ ローラーの左右中央にあるはずです。そうでない場合は、左右ロック・ダウン・ノブを見つけ、2回転分緩めます。そうすることで、左右のマイクロメーターの調整が可能になります。次に、オペレーターの目の高さにある左右のマイクロメーターの位置を確認します。数値が大きくなるように左右マイクロメーターノブを回すと、ノズルの先端が左に移動します。数値が小さくなるようにマイクロメーターノブを左から右に回すと、ノズルの先端が右に移動します。ノズルがウェルド・ローラーの中央に来たら、左右のロック・ダウン・ノブを締めます。

- ノズルの上下の位置は、駆動フットペダルを操作してノズルの先端を見て確認します。ノズルの先端が2つのウェルド・ローラーのピンチ・ポイントを指しているはずです。そうでない場合は、ハイト・ロックダウン・ノブを見つけ、2回転分緩めます。こうすることで、ハイト・マイクロメーター・ノブを調整することができます。高さマイクロメーター・ノブは、ヒートシステムの底部にあり、下向きになっています。数値が大きくなるようにハイトマイクロメーターノブを回すと、ノズル先端が上がります。数値が小さくなるようにハイトマイクロメーターノブを回すと、ノズル先端が下がります。ノズルの位置合わせが終わったら、ハイトロックノブを締めます。

注:熱を変えるとノズル先端が上下します。100度以上の熱変更を行った場合は、必ずノズル先端の高さを確認してください。 - ノズルの深さは、溶接ローラーのピンチ・ポイントからおよそ1/4~1/2インチの位置にしてください。ドライ ブ・フート・ペダルを操作し、ノズルの先端を観察して確認 してください。ノズルが合っている場合は、テスト溶接を行って ください。そうでない場合は、デプス調整ノブを探し、2回転分緩めます。これにより、デプス・マイクロメーター・ノブを調整することができます。デプス・マイクロメーター・ノブは、ヒート・システム の背面に、生地の流れ方向に向けてあります。数値が大きくなるようにデプス・マイクロメーター・ノブを回すと、ノズルの先端がウェルド・ローラーに近づきます。数値が小さくなるようにデプス・マイクロメーター・ノブを回すと、ノズルの先端がウェルド・ローラーから遠ざかります。ノズルの位置合わせが終わったら、デプス・マイクロメーター・ノブを締めます。ノズルの位置が揃ったら、テスト溶接を行います。

プーラーの調整

- テーブル・アッセンブリを所定の位置にセットし、スチール・カラーとロック・ナッ トを使用して、材料プーラーの高さを調整します。

- ほとんどの用途では、まず材料プーラー・ホイールがステンレス・スチール・ローラーにわずかに接触するまで調整する必要があります。

- 次に、調整カラーを反時計回りに半回転させて、プーラーホイールをわずかに下側に調整します。こうすることで、合わせ面が完全に接触するようになります。

ホット・ウェッジ・ヒート・システムの調整

ウェッジは少し緩め(3/16インチの遊び)にしてください。まず マスター・スピードをゼロに設定し、ウェルド・ローラーを閉じる。

最初のアライメント・ステップ

ウェッジ・アームがスイングして前進するとき、アライメント・ピンの先端がウェッジ・アームの凹部にフィットしていることが重要です。ドライ ブ・フット・ペダルを操作してこれを確認します。OKであれば、2番目のアライメント・ステップに進みます。そうでない場合は、ウェッジ・アーム上部の中心調整ノブを探します。センター調整ノブを緩めると、アライメントピンが凹部に収まるまで、ローレットシャフトを1/4回転させることができます。適切なアライメントが得られたら、中心調整ノブを締めます。

セカンド・アライメント・ステップ

ウェッジの先端は、ウェルド・ローラーのピンチ・ポイントと同じ高さでなければなりません。ドライ ブ・フット・ペダルを操作し、ウェッジの先端を見て、これを 確認してください。ウェッジの先端は、上部または下部のウェルド・ローラーに 触れることなく、ウェルド・ローラーのピンチ・ポイントまで直進 するはずです。同時に、ウェッジの傾きもチェックする必要がある。左の先端が右の先端より高くなったり低くなったりしていないことを確認する。溶接ローラーと目の高さを合わせて検査する必要があります。これらに問題がなければ、3番目のアライメント・ステップに進みます。問題ない場合は、ハイト・ロックダウン・ノブを見つけ、2回転分緩めます。これにより、ハイト・マイクロメーター・ノブの調整が可能になります。数値が大きくなるようにハイトマイクロメーターノブを回すと、ウェッジが上がります。数値が小さくなるようにハイトマイクロメーターノブを回すと、ウェッジは低くなります。チルトの調整は、左チルト・ノブと右チルト・ノブを緩めたり締めたりする必要があります。ウェッジ先端の高さと傾きが揃ったら、高さロックダウン・ノブを締めます。

第3アライメント・ステップ

ウェッジの先端が左右に揃い、ローラーの中央にあること。ドライブフットペダルを操作し、前進した後に先端がローラーの中央にあるかどうかを見て、これをチェックする。これで問題がなければ、第4のアライメント・ステップに進む。そうでない場合は、左/右ロックダウン・ノブを見つけ、2回転緩めます。これにより、左/右マイクロメーター・ノブの調整が可能になります。左/右マイクロメーター・ノブの数値を小さくするように回転させると、ウェッジが右に移動します。左/右マイクロメーター・ノブの数値を大きくするように回転させると、ウェッジは左に移動します。ウェッジ・チップが溶接ローラーと左右に揃ったら、左/右ロック・ダウン・ノブを締めます。

第4アライメント・ステップ

ウェッジの先端は、ウェルド・ローラーに対して直角でなければなりません。ドライ ブ・フット・ペダルを操作し、ウェッジの上面を見ること で、これを確認してください。ウェッジがウェルド・ローラーと均等に正 対していることを確認してください。正しく調整されている場合は、5番目の調整ステップに 進みます。そうでない場合は、ウェッジ・マウンティング・ボルト をわずかに緩め、ヒート・システム全体を希望の方向にごくわずかに 回転させ、ウェッジ・マウンティング・ボルトを締め直します。ウェッジの直角度を再度確認します。ウェッジが正しく取り付けられるまで、これを繰り返します。

第5アライメント・ステップ

最後のステップでは、ウェッジの深さを調整します。ドライブ・フット・ペダルを操作して、ウェッジとウェルド・ローラーの接触をチェックし、この調整を確認します。接触が不十分な場合、ウェッジはローラーにほとんど接触しません。このため、材料への熱伝導が不足します。接触が多すぎると、ウェッジがローラーに接触し、ウェッジの上部スイング・ユニットがたわみます。これは、シーム時にウェッジが溶接ローラーに吸い込まれる原因となります。正しく調整されている場合は、ヒート・スイッチをオン にし、テスト溶接のためにセットアップしてください。そうでない場合は、デプス調整ノブを探し、2回転分緩めます。こうすることで、デプス・マイクロメーター・ノブの 調整が可能になります。デプス・マイクロメーター・ノブを回して数値を大きくすると、 ウェッジがウェルド・ローラから遠ざかります。デプス・マイクロメーター・ノブを回して数値を小さくすると、 ウェッジがウェルド・ローラー側に移動します。適切に位置合わせができたら、奥行きロックダウン・ノブを締めます。ヒート・スイッチをオンにし、テスト溶接のためにセッ トアップします。

熱風とホットウェッジの間のヒートシステムの変更:

まず最初にフェニックスプラグを抜く。

ホットウェッジヒートシステムの後ろにある4本のボルトを外す。

これを取り外し、4本のボルトをねじ込み、フェニックスプラグを差し込み、エアホースを差し込んで、熱風ヒートシステムと交換する。

熱風がセットアップされたので、ノズルをヒートシステムに取り付ける必要がある。

ヒートシステムを所定の位置にスイングする

ノズルを挿入し、しっかりとクランプして、溶接ローラーに正対させる。

設定が完了したら、HMI画面でノズルのアライメントを調整します。

まずノズルを左に動かし、下に調整し、溶接ローラーの中に入れます。

ウェッジと違って、後ろに隙間があるので、ホイールに触れることはできません。

保存ボタンをクリックし、ホームページに戻る。

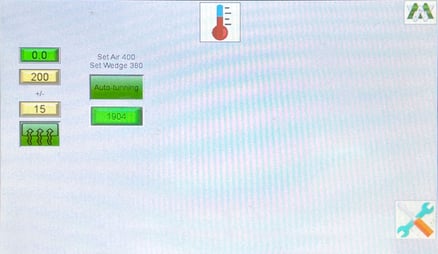

***重要な注意 注意:ヒートシステムをホットエアからホットウェッジに、またはその逆に変更する場合は、マシンのオートチューニングが必要です:

- 暖房を切るか、切ったままにする

- 温度を200度に設定

- オートターン機能を押す

- これで勝手に暖房が入る

- これで勝手に暖房が入る

- オートチューニング中は、マシンに触れたり、操作しようとしたりしないでください。

- マシンにサイクルを実行させる

- マシンにサイクルを実行させる

- オートチューニングが完了しても、ヒーターはオンのままです。

- 温度は±5度で安定していること。

HMIバッテリーの交換

**HMIバッテリーを交換する場合 - 工場出荷時の設定がすべて保存されていることを確認するため、交換時には必ず電源を入れたままにしてください。 電源を入れたままバッテリーを交換すると、メモリとプログラムが失われる危険性があります。

1.HMIスクリーン両側のサイドカバー六角ボルトを外します。

2.HMIスクリーンをバックプレートから取り外します。

3.小さなマイナスドライバーで、両側にある緑色の電源プラグのネジを緩めます(3本のワイヤーを固定しているネジは外さないでください)。

4.ネジを外すと、緑色の電源プラグを抜くことができます。

5.HMIケーブル(VGAケーブル)の刻み付き止めネジを緩めます。

6.HMIのプラグを抜いたら、HMIの背面カバープレートにある4つの角のネジを外し、フレームをスクリーンから取り外します。

7.マイナスドライバーで3つのツメを押し込み、バックプレートを固定しているネジ1本を外します。

8.これで、バッテリーを保持する回路基板にアクセスできるようになります。

9.小さなマイナスドライバーでバッテリーを外すと、バッテリーを取り外すことができます。

バッテリー交換

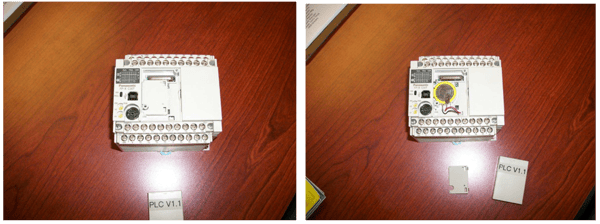

PLC バッテリを交換するときは、メモリが失われないように、手順全体を通してマシンの電源をオンにしておくことが重要です。

1.PLC からアクセスカバーを取り外します。

2.バッテリーカバーを外す

3.バッテリーを取り外す。

4.新しいバッテリーを取り付け、アクセスカバーを取り付けます。これでマシンは正常に動作するはずです。

9.0 輸送仕様と保管

警告箱詰めされた機械をパレットから移動させたり取り外したりする際には、フォークリフトを使用することを推奨します。

生産施設内での輸送

Miller Weldmaster マシンは重量があるため、メーカーはフォークリフトまたは牽引モーターの使用を義務付けている。フォークは重心に沿ってボトム・フレームの下に挿入する。フォークが適切に配置されるよう、ゆっくりと持ち上げてください。

生産施設外への輸送

メーカーは、Miller Weldmaster マシンをパレットに載せ、フォークリフトまたは牽引モーターを使用してトラックに積み込むことを要求している。フォークは、重心に沿って下部フレームの下に挿入する。マシンをパレットに固定し、マシンを箱詰めして各種制御装置や機能を保護する。

ストレージ

製造者は、マシンを使用しないときは常に、余分なほこりや湿気からマシンを保護することを推奨しています。オペレーターは、機械の警告シンボルをよく理解し、機械の潜在的に危険な領域に注意を払う必要があります。

注意:本機の不適切な使用による損害や怪我について、メーカーは一切責任を負いません。 本機の不適切な使用による損害や怪我について、メーカーは一切の責任を負いません。

10.0 技術要件

技術要件

- 総エア圧は8.3 bar(120 psi)でなければなりません。

- 上部ユニット・ウェルド・ホイールの圧力は、5 psi~60 psi(.3 bar~4.1 bar)の間にしてください。

- アッパー・ウェルド・ローラーの持ち上げはスムーズで自由でなければならず、明らかな振動がなければならない。

- 上部/下部溶接ローラーが正しく配置されている場合、2つのローラーのエッジは平行で整列しているはずです。

- ヒートシステムのスイング:ヒートシステムのスイング・イン/アウトは、適度なスピードでスムーズかつ自然でなければならない。

- エアラインとエアフィッティングに漏れがないこと。

注意事項 材料の厚さ、オペレーターの資格、異なる環境や天候のような要因の変化は、製品に直接影響する可能性があります。オペレータは、特に以下の調整可能な要因を理解できる必要があります:

- 加熱温度

- 空気圧

- アッパー・ウェルド・ローラーの圧力

- 空気量

- 暖房設備の配置

11.0 追加マシン・ドキュメント