工業用繊維のシーリングに関しては、技術の選択が重要である。布地のシーリングに最も広く使用されている溶接プロセスは、熱風溶接と高周波(RF)溶接の2つで、誘電溶接としても知られています。どちらの技術も、素材や最終用途に応じて独自の利点を提供する。製造業者、エンジニア、オペレーション・マネージャーにとって、これらの技術の主な違いを理解することは、製品の品質、生産効率、長期耐久性に直接影響します。

熱風溶着と高周波溶着の包括的な比較ガイドでは、各溶着方法の長所、短所、理想的な使用事例を紹介します。熱風溶着と高周波(RF)溶着は、産業用ファブリックで利用可能なその他の溶着方法のひとつで、それぞれに長所と用途があります。テント、インフレータブル、バナー、医療用ブラダーの製造のいずれにおいても、適切な溶着方法を選択するために必要な知識を得ることができます。熱風溶着について詳しくは、熱風溶着技術のページをご覧ください。

Miller Weldmaster ご連絡いただき、ファブリック溶接を含む次のプロジェクトをどのようにサポートできるかご相談ください。

熱風溶接とは?

熱風溶着は、熱可塑性樹脂の溶着プロセスであり、加熱された空気の集中的な流れを利用して材料の表面を軟化させた後、圧着して接合する。このプロセスでは、材料の表面を加熱することで、加圧時に融合させることができる。熱風溶接は、外部からの熱を利用して材料表面を接合するヒートシールの一形態である。この方法は、ポリエチレン(PE)、ポリウレタン(PU)、ポリ塩化ビニル(PVC)などのコーティング繊維や熱可塑性素材、その他多くの繊維の接合に適しています。

一般的な熱風溶着のセットアップは、発熱体、ノズル、加圧ローラー、温度・圧力・速度を調節するためのコントロールパネルで構成されている。これによってオペレーターは、生地の種類や厚さに応じて工程を微調整することができる。ホット・ウェッジ溶着は、布地溶着のもうひとつの関連技術で、加熱したウェッジを使用して素材を接合する。熱風溶着は、タープ、テント、オーニング、バナーの製造など、連続シーム溶着が必要な用途に特に有利である。

熱風溶接の利点

熱風溶接は、多くの標準的な溶接作業にとって利用しやすい選択肢となっており、そのコスト効率の高さが広く評価されている。このプロセスで使用される機器は一般的に可搬式であるため、建設現場や現場での修理など、現場環境での展開が可能である。熱風溶接の連続的な性質は、長い継ぎ目や高スループット作業に特に有益であり、大量生産環境に適している。さらに、熱風溶着機はさまざまな熱可塑性プラスチックに対応しており、さまざまな産業で汎用性を発揮します。

熱風溶接の使用時期

熱風溶着は、薄手から中程度のゲージの素材に長い継ぎ目を入れるプロ ジェクトで特に有用である。例えば、繊維製品、テント、バナーなどのメーカーは、そのスピードと効率の良さから、熱風溶着に頼ることが多い。この方法は、現場でのセットアップが必要な場面や、柔軟性と迅速な展開が必要な場面で理想的です。

インパルス溶着は、ウィンドウ・シェードのような軽工業用途には別の選択肢であるが、より丈夫で汎用性の高い縫い目が要求される厚手の素材や複雑な素材には適さない場合がある。

RF溶接とは?

高周波(RF)溶着は、誘電体溶着とも呼ばれ、高周波電磁エネルギーを使って素材自体に熱を発生させる布地のシーリング方法です。誘電体シーリングは、このプロセスの別の用語です。20世紀半ばに開発された高周波技術は、より正確で耐久性のある接合を可能にし、工業用ファブリックのシーリングに革命をもたらした。RF溶接では、2つの電極間に電磁界を形成するために高周波エネルギーが使用される。RFエネルギーは、熱可塑性プラスチックの極性分子を振動させ、内部で熱を発生させる。このプロセスにより、材料が軟化し、内部から融合する。溶接は、RFエネルギーを使って材料を内部で加熱することによって接合するプロセスであり、その結果、強く均一な継ぎ目ができる。

RF溶着は、特にPVCやTPUなどの均質な熱可塑性素材に効果的である。RF溶着は材料を内部から加熱し、この内部加熱によって材料を均一に加熱するため、表面加熱法では接合しにくい厚いプラスチックやコーティングされたプラスチックの融合が可能になります。RFウェルダーは密閉された接合部を生成するため、医療製品、インフレータブル、液体ブラダー、保護具など、気密性や防水性を必要とする用途に適している。溶接時間は、プロセス中に強力で安定した接合を達成するための重要なパラメーターです。この技術の詳細については、RF溶接技術のページをご覧ください。

RF溶接の利点

RF溶接の顕著な利点の1つは、気密および水密の継ぎ目を作り、強力で耐久性のある結合を形成する能力です。このプロセスにより、強度と信頼性を兼ね備えた溶接継ぎ目が形成されます。RF溶接により、環境要因に強い永久的な継ぎ目が形成され、継ぎ目の強度は周囲の材料と同等以上となります。このレベルのシールの完全性は、他の方法では達成することが困難です。さらに、RF溶接は高い精度を提供し、生産バッ チ全体にわたって均一な結果を保証する。RF溶接によって生成される溶接部は通常、長持ちし、滑らかで、美観上きれいである。このような特性により、RF溶接は、医療機器製造や高級インフレータブルなど、信頼性と体裁が同様に重要な業界で人気の高い選択肢となっている。

RF溶接の使用時期

RF溶接は、絶対的な気密性または水密性が譲れない場合に選択される方法です。これには、インフレータブルボート、インフレータブル製品、オイルブーム、医療用流体バッグ、航空宇宙で使用される安全装置などの用途が含まれます。また、安定した接着が不可欠な厚いPVC製品や多層PVC製品にも適しています。医療機器やRF溶着製品などの医療製品では、RF溶着により、信頼性が高く、無菌で耐久性のあるシールが要求されます。RF溶着は、その制御性と精度により、厳しい規制要件や品質要件がある環境でよく使用されます。

熱風溶接とRF溶接:主な違いを説明

材料の溶接やシーリングに最適な方法を選択する には、材料の種類、シーム強度、生産要件など、い くつかの重要な要素に左右されます。下表は、熱風溶接とRF溶接を比較したもので、お客様の用途に最適な方法を判断するのに役立ちます。

| 特徴 | 熱風溶接 | RF溶接 |

|---|---|---|

| 熱源 | 外部熱風 | 内部RF電磁エネルギー |

| 素材適合性 | 幅広いコーティング熱可塑性プラスチック | 同種の熱可塑性プラスチック(PVC、TPU) |

| シーム強度 | 強度は高いが、気密性はRF以下 | 極めて高い強度と気密性 |

| 設備 | ポータブル、低コスト | フットプリントが大きく、より正確 |

| セットアップ&トレーニング | セットアップと使用がより簡単に | より多くのトレーニングとキャリブレーションが必要 |

| コスト | 資本コストとメンテナンスコストの低減 | 高い初期投資 |

素材と生地の適合性

熱風溶着は、ポリエチレン、ポリウレタン、ビニ ルなどのコーティングされた布地を含め、幅広い素材 に適応する。ラミネート加工された織物や、薄手から中程度のゲージの熱可塑性プラスチックにも適している。材料の厚みと全体の厚みは、溶接の強度と品質に大 きな影響を与えるため、各溶接方法の適性を判断する上で 重要な要素である。逆に、RFウェルダーは、電磁エネル ギーに反応する性質があるため、均質な熱可塑 性プラスチック、特にPVCおよびTPUに最適である。均質でない素材やコーティングされた素材に は、RF溶接が効果的でない、あるいは実行不可能 な場合がある。

縫い目の耐久性と強度

継ぎ目の強度と耐久性の点で、RF 溶接は一般的に熱風溶接を上回り、特に気密性または液密シールが必要な用途で優れている。RF溶接シームは、伸張、穿孔、環境劣化に対する耐性で知られている。熱風溶接でも頑丈な継ぎ目はできるが、高圧または重要な封じ込め用途で要求される厳しい性能基準を満たさない場合がある。

設備と運用に関する考慮事項

熱風溶接機器は一般的にコンパクトで持ち運びが容易なため、現場での運搬や使用が容易です。これは、現場での加工や頻繁な機器の移設を必要とする企業にとって大きな利点となる。これとは対照的に、RF溶接装置は通常、設置面積が大きく、据え置き型の高精度生産環境向けに設計されている。RF溶接システムは大量生産環境にも適しており、大規模な製造ニーズに対応します。RFシステムは優れた制御と一貫性を提供する一方で、より広範なオペレーター・トレーニングとメンテナンスが要求される。

製品に適した方法の選択

お客様の用途に熱風溶接とRF溶接のどちらを使用す るかを決定するには、いくつかの重要な要素を評価す る必要があります。

製品の意図する機能が重要な役割を果たします。製品のサイズ、形状、必要性に応じて、どちらの技術が最適かを決定する必要があります。

扱う生地の種類も重要です。PVCやTPUのような均質な熱可塑性プラスチックはRF 溶着に理想的ですが、コーティング加工された生地は通常、 熱風による方法が適しています。RFウェルダーは、多層または2層の熱可塑性素材 の接合に特に効果的ですが、熱風ウェルダーは単 層またはコーティングされた布地の接合に適してい ます。一度に複数の層を溶着できるかどうかが、特に複 雑な製品や多層製品の場合は、決め手となり得る。

製造業者が生地溶接においてMiller Weldmaster 信頼する理由

Miller Weldmaster 50年以上にわたり、工業用ファブリック溶接業界で信頼されてきました。当社の経験は、熱風から無線周波数まで、幅広いシーリング技術に及んでおり、生産ニーズに最適なソリューションを選択する際にメーカーが直面する課題を理解しています。当社は、さまざまな産業用途の溶接作業において豊富な専門知識を持っており、高度なRF溶接技術を駆使して耐久性、精度、汎用性の高い溶接を実現しています。

当社は、特定の産業用途に合わせた多様な布地溶接システムを提供しています。当社のエンジニアおよびサポートスペシャリストのチームは、顧客と密接に連携し、性能目標や材料要件に沿ったカスタマイズされたソリューションを開発します。Miller Weldmaster 、単なる機械プロバイダーではありません。

精密シーリングのために作られたMiller Weldmaster 探る

Miller Weldmaster、現代の製造業の正確な要件を満たすために機械を設計しています。当社のラインナップには、熱風溶接機とRF溶接機の両方があり、それぞれ特定の用途に最適化されています。

T300 Extreme Curveは、曲線や複雑な継ぎ目用に設計された強力な熱風溶接機です。インフレータブル、タンク、その他のカスタム形状製品の生産に広く使用されています。

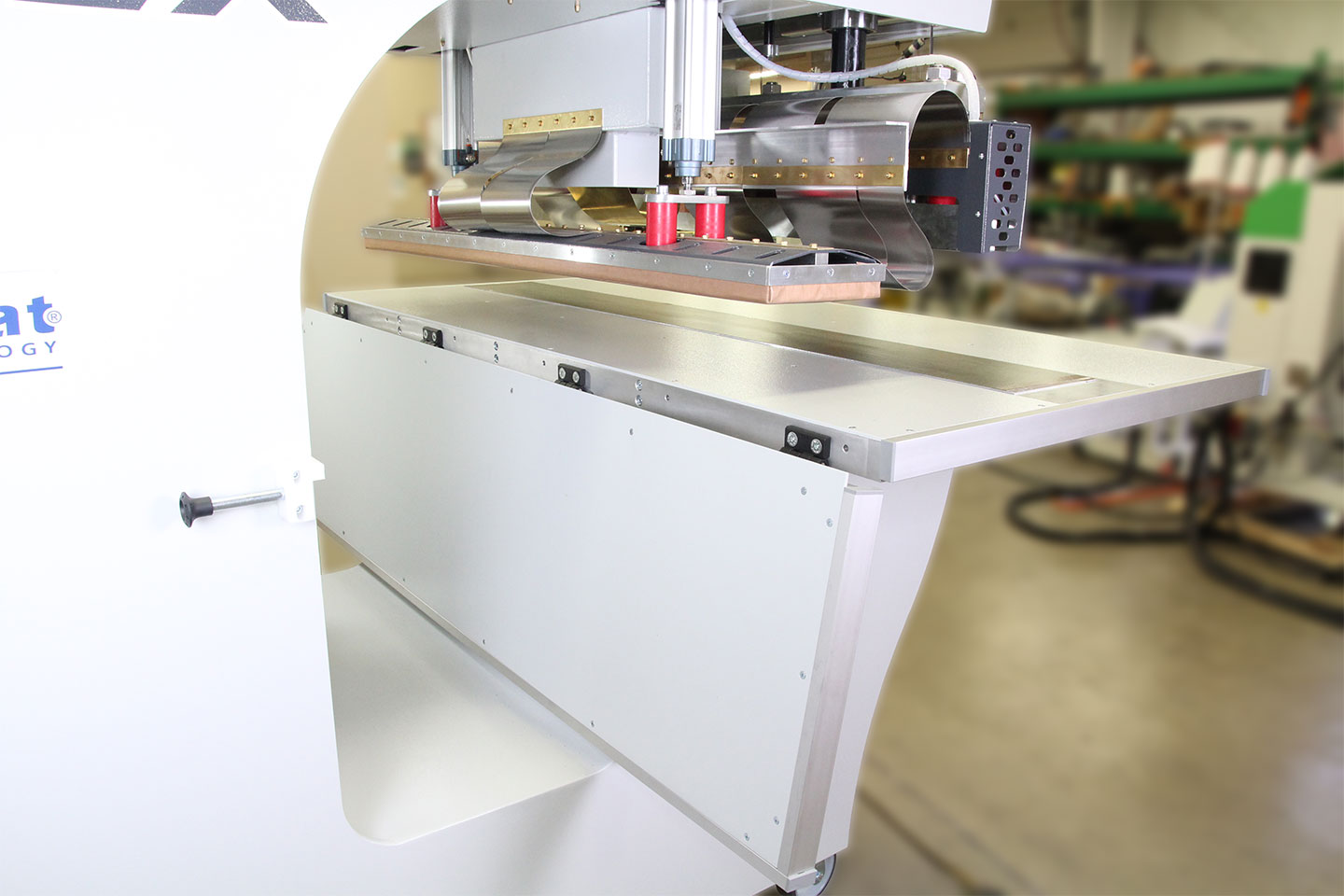

RFlex RFlexは、当社の主力RF 溶接システムです。医療用バッグやインフレータブル機器など、気密性・液密性の高い製品の製造に最適です。

各機械には、お客様のチームが効率的かつ効果的に操作できるよう、包括的なトレーニング、設置、および継続的なサポートを提供しています。Miller Weldmaster機械は、接着剤を使用することなく、強力で耐久性のある接合を可能にします。

お客様の製品に最適な溶接方法をお探しですか?の専門家にご相談ください。 Miller Weldmasterまたは当社の技術をご覧いただき、最適な方法を見つけてください。

熱風溶接とRF溶接に関するよくある質問

熱風溶接とRF溶接の違いは何ですか?

熱風溶着は外部熱源を使用し、生地表面を溶かしてから圧着する。RFウェルディングは、電磁エネルギーを使って分子を振動させることにより内部で熱を発生させ、より均一な接合を可能にします。RFは通常、より強力で気密性の高い縫い目を作り出します。

RF溶接に最適な生地は?

RF溶着は、PVCやTPUのような均質な熱可塑性素材に最適です。これらの材料は、RF溶接で使用される電磁周波数によく反応します。

熱風溶接は防水ですか?

はい、熱風溶接は適切に実施されれば防水シームを作ることができます。しかし、防水性のレベルは素材や継ぎ目の設計によって異なり、重要な用途ではRF溶接継ぎ目と同じ基準を満たさない場合があります。

どのような場合に、熱風溶接ではなくRF溶接を選ぶべきか?

RF溶接は、インフレータブル、医療用流体容器、高性能防護具など、気密性または水密性の高いシールが必要な用途に適している。

熱風溶接の限界は?

熱風溶接は、厚い素材や多層素材に気密性の高い継ぎ目を作るのに苦労する場合がある。また、医療や航空宇宙などの規制産業における精密な接合には適さない場合がある。

コーティングされた生地にRFウェルダーを使用できますか?

一般に、RFウェルダーはコーティングされた布地には効果がない。通常、コーティングされた織物には熱風溶 接が適している。

大規模生産ではどちらの方法が費用対効果が高いか?

熱風溶接は、設備コストが低く、セットアップが 容易なため、一般的に費用効果が高い。しかし、高い信頼性と最小限の再加工を必要とする用途では、RF溶接の方が長期的に優れた価値を提供できる可能性がある。

RF溶接機は、熱風溶接機よりも操作が難しいのですか?

RF溶接機は、その複雑さゆえに、より多くのオペレーター・トレーニングとキャリブレーションを必要とする。しかし、一度マスターすれば、比類のない精度と再現性が得られます。

溶接継ぎ目の寿命は?

継ぎ目の寿命は素材や用途によって異なるが、熱風溶接とRF溶接の継ぎ目はどちらも、適切にメンテナンスすれば数年から数十年は持つ。

Miller Weldmaster 両方の方法に対応していますか?

はい。Miller Weldmaster 、熱風溶接とRF溶接の両方の方法について、機械、トレーニング、サポートを提供し、メーカーが成功するために必要なリソースを確保します。

.png)