パドルボード、ドック、ボートなどの高性能インフレータブル製品の製造では、縫い目の強度が最終的な仕上がりを左右します。ドロップステッチ溶接は、インフレータブル製品に不可欠な気密性と耐久性に優れた縫い目を作り出す特殊な接合技術です。インフレータブル・ギアの製造や設計に携わるなら、この工程を理解することは非常に重要です。

インフレータブル業界の多くの大手企業は、縫い目の強度と耐久性に関する高い基準を満たす製品を確保するために、ドロップステッチ溶接に依存しています。

このブログでは、ドロップステッチ溶接とは何か、どのように機能するのか、なぜ重要なのか、そしてどのように溶接するのかについて説明します。 Miller Weldmaster革新的な溶接ソリューションを通じて、トップクラスの生産をサポートします。

ドロップステッチ・ウェルディングとは何か?

ドロップ・ステッチ・ウェルディングとは、何千本もの内部糸でつながれた2つの生地層をシールする工程である。この糸が層間の距離を一定に保つことで、膨らんだ製品は硬くなる。この素材を溶着するには、糸を維持し、強力で気密性の高いシールを作るための精度と注意が必要です。

パドルボード、インフレータブルパドルボード、インフレータブルボート、エアマットレスなどのインフレータブルにとって、空気圧と製品の剛性を維持することは譲れません。縫い目が弱いと、漏れや変形、さらには製品の故障につながる可能性があります。ドロップステッチ溶接が、基本的なヒートシールや従来の縫い目と一線を画すのはこの点です。ドロップステッチ溶接は、ドロップステッチ素材の構造的完全性を損なうことなく、強力な接着を実現します。ドロップステッチ溶接の主な利点のひとつは、インフレータブル・パドルボードに剛性を与え、従来のハードボードに近い感触を与えることです。溶接された縫い目と接着された縫い目の違いは、パドルボードの性能と寿命に大きく影響します。

ドロップステッチ生地について詳しくはこちら

ドロップステッチ溶接工程を理解する

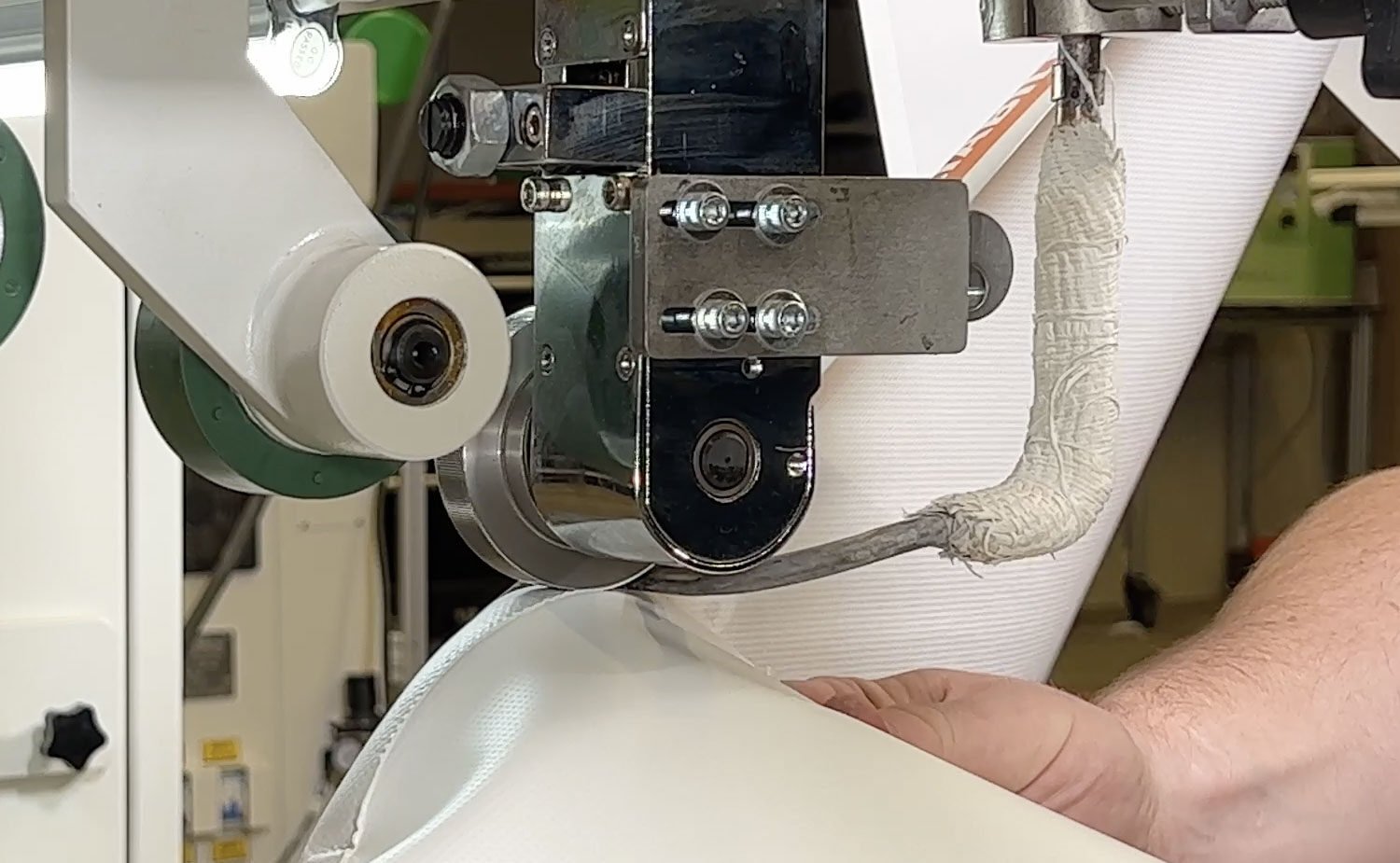

ドロップステッチ溶接法は、いくつかの入念なステップで構成されています。まず、縫い目の精度を確保するために材料層を注意深く揃えることから始まります。次に、製品の具体的な要件に応じ、接着剤を使用する技術もあれば、制御された熱と圧力によって活性化された熱可塑性層のみを使用する技術もあります。この工程は、生地内部の縦糸が無傷であることを確認しながら、慎重に行わなければならない。

活性化された接着層は、ドロップステッチ素材用に設計された専用の機械を使って融合される。これらの機械は正確な圧力と温度を加え、シーリングを完成させる。最終工程では、縫い目を圧縮した状態で冷却し、接着を固定することで、気密性の高い仕上がりが長持ちします。

この工程でよく使われる道具には、安定した熱風溶着やウェッジ溶着を行う溶着機、生地のずれを防ぐ張力制御システム、縫い目を均一に保つガイドや治具、溶着時のミスを防ぐ温度や圧力をモニターするセンサーなどがある。これらの技術や方法は、丈夫で耐久性のある縫い目を作る能力に基づいて選択され、ドロップステッチ生地の全体的な構造は、製品の剛性と長寿命に貢献する複数の層と糸で構成されています。

強い縫い目を作るための熱と圧力の役割

熱と圧力はあらゆる溶接プロセスで不可欠な要素であり、ドロップステッチ溶接も例外ではない。しかしこの用途では、エラーの許容範囲ははるかに小さい。従来の溶着とは異なり、熱は生地層を離す縦繊維の内部損傷を防ぐために注意深く管理されなければならない。また、ドロップステッチ生地の最適な厚みも、熱と圧力のかけ方に影響する。厚みが異なれば、素材を傷めることなく適切に接合するための調整が必要になるからだ。

熱は、内部構造の完全性を損なうことなく、生地表面の接着剤を活性化させるのに十分な高さでなければならない。また、圧力も慎重に調整する必要があります。過度な圧力は縦糸を圧縮したり、折ったりする可能性があり、構造を弱め、漏れを引き起こす危険性があります。

熱と圧力の微妙なバランスを保つことで、メーカーは気密性だけでなく、膨張と収縮の繰り返し、過酷な使用、環境ストレスに耐える強度を備えた縫い目を作ることができる。インフレータブル製品の正しい形状を維持するには、溶接時にこれらの変数を正確に制御する必要があります。

ドロップステッチ生地は何でできているのか?

ドロップステッチ生地は通常、PVC加工を施したポリエステルまたはナイロンの2層からなる複合素材です。基布は生地の耐久性と性能を確保するために重要です。ダブルウォール生地としても知られるドロップステッチ生地は、2つの主要な織物層がポリエステル糸の密なネットワークでつながったものです。このネットワークを形成するために高度な織り技術が使用され、高性能インフレータブル製品に必要な剛性を提供しています。このネットワークにより、高い圧力で膨らませた場合でも、層は一定の距離を保っています。

この素材の構造は、剛性が要求されるインフレータブル製品で優れた性能を発揮することを可能にしている。垂直の糸は、圧力がかかっても層が外側に膨らむのを防ぎ、パドルボードやフローティング・プラットフォームのような製品が膨らんだときに完全に平らな状態を保つことを可能にする。

この生地は強度と軽量性を兼ね備えているため、性能を犠牲にすることなく携帯性を必要とする用途に最適である。

インフレータブル用ドロップステッチ生地の主な利点

ドロップステッチ生地の主な利点のひとつは、インフレータブルを固形構造物に近い剛性にできることだ。この剛性は、スタンドアップパドルボードや浮きドックなど、平らで安定した表面が必要な用途には極めて重要である。

もうひとつの大きな利点は、重量対強度の比率である。ドロップステッチ製品は、構造的な強度を保ちながら、ソリッド製品よりも大幅に軽量です。ドロップステッチ生地の軽い構造は、携帯性と使いやすさに貢献している。また、この生地は従来のインフレータブル素材よりもはるかに高い内圧に耐えることができます。これは、メーカーが激しい使用や過酷な条件に耐える、より耐久性のある革新的な製品を設計できることを意味する。

さらに、ドロップステッチ生地のデザインの柔軟性により、複数のチャンバーを持つカヤックや、特定の幾何学的特徴を持つプラットフォームなど、複雑なインフレータブル構造の作成が可能になる。

ドロップステッチ技術の利点を最大限に生かすには、生地構造の細部に注意を払うことが不可欠である。

ドロップステッチ溶接と標準的な生地溶接との違い

従来の布地溶着とは異なり、ドロップステッチ溶着はより微妙なアプローチを必要とする。標準的な溶着法では、平らで柔軟な布地を熱風、ホットウェッジ、または高周波エネルギーで接合する。内部構造を考慮する必要がないため、これらのプロセスは一般的に簡単である。

しかし、ドロップステッチ素材では、内部の糸を保存する必要があります。熱や圧力をかけすぎると、この糸が溶けたり圧縮されたりして、製品の機能が損なわれてしまいます。ドロップステッチ溶接は、単に外層を溶かして接合することに重点を置くのではなく、内部構造を維持しながら接合面を制御して活性化することが重要です。

ドロップステッチ溶接は、標準的な布地溶接に比べて優れた縫い目を作り出し、より高い耐久性と性能をもたらします。

従来の溶接工具が機能しない理由

従来の布地用溶着ツールは、ドロップステッチ用途には強すぎる場合が多い。ドロップステッチ・ファブリック用に設計されていないミシンは、圧力や熱をかけすぎ、不均一な溶着、繊維の溶融、あるいは完全な構造的欠陥につながる可能性があります。精密な制御機能を備えた機械だけが、この素材の複雑な性質を扱うことができる。

ドロップステッチ溶接のベストプラクティス

ドロップステッチ生地の溶接を成功させるには、いくつかの重要な実践が必要です。第一に、生地層の正確な位置合わせにより、縫い目が製品の長さに渡って一貫していることが保証されます。位置がずれると、隙間ができたり、弱い部分ができたり、素材が無駄になったりします。

次に、適切な温度と圧力を維持することが重要で ある。この工程で使用される機械は、一貫した溶接品質を確保するために、これらの変数を自動的に調整するセンサーを備えている必要がある。ガイドや治具を使用すれば、継ぎ目の精度をさらに高めることができる。

経験豊富な技術者は、製造中も頻繁に試験溶接を行 い、結果をモニターすべきである。継ぎ目の不具合は、リアルタイムの フィードバックで修正できる些細な不整合に起因 することが多い。このようなベスト・プラクティスの実施には時間が かかるが、一貫した品質と耐久性を確保するためには 不可欠である。

よくあるドロップステッチ溶接の失敗を避ける方法

避けるべき一般的な落とし穴がいくつかある。レイヤーのズレは縫い目不良の主な原因であり、溶着中に生地がずれることで生じます。オーバーヒートもよくある問題で、内部の糸を損傷し、製品を弱くします。溶接ヘッドが正しく配置されていなかったり、機械の設定が正しくない場合、不均一なシールが発生することがあります。

このような課題を克服する鍵は、適切な機器を使用 し、各工程を注意深く監視することにある。機械の定期的なメンテナンスとオペレーターの徹底的なトレーニングも、一貫した高品質の溶接を保証するのに役立つ。

気密性の高い縫い目を常に確保

溶接部の完全性を確認するため、メーカーは厳密な品質検査を実施すべきである。これには、表面の欠陥を検出するための目視検査、潜在的な漏れを特定するための圧力試験、継ぎ目の強度を評価するための引張試験などが含まれます。ISOやASTMのガイドラインなどの業界標準も、製造ロット間の性能の一貫性を確保するために使用することができる。

インフレータブル製品におけるドロップステッチ溶接の用途

ドロップステッチ溶接は、さまざまなインフレータブル製品に使用されています。ウォータースポーツ業界では、剛性と性能が重要なスタンドアップパドルボード、インフレータブルサップ、インフレータブルボードによく見られる。インフレータブルボードのレールは、耐久性と構造的完全性を高めるために、テープや特定の折り畳み技術を使って補強されることが多い。保管時のボードの巻き方は、継ぎ目やレールの寿命に影響する。また、ドロップステッチ構造は、高圧下でもボードが意図した形状を維持するのに役立ちます。海洋分野では、インフレータブル・ドック、カヤック、プラットフォームが、耐久性と安定性のために溶接ドロップステッチ生地に依存しています。

レクリエーション以外でも、ドロップステッチは医療用エアマット、仮設床材システム、軍事用途、さらには膨張式救助用具にも使用されている。剛性、軽量性、気密性に優れたドロップステッチは、さまざまな産業で使用されています。

ドロップステッチ溶接がインフレータブルの設計に革命をもたらす理由

消費者もメーカーも、インフレータブル製品により多くを求めている。軽量でありながら強度があり、持ち運びが可能でありながら剛性があり、厳しい環境でも信頼できるものを求めているのだ。ドロップステッチ溶接は、これらすべてを可能にします。

固体のような表面を持つ高圧インフレータブルの製造を可能にするドロップステッチ技術は、インフレータブル製品にできることの限界を押し広げている。これにより、消費者市場と商業市場の両方でイノベーションが急増し、空気を充填した製品で何が可能かを再定義している。

ドロップステッチ溶接用Miller Weldmaster

Miller Weldmaster 、ドロップステッチ・アプリケーション用の高度な溶接ソリューションを提供するリーダーとして認められています。私たちのチームは、ドロップステッチ生地での作業におけるユニークな課題を理解し、それらに対応するために特別に設計された機械を開発してきました。Miller Weldmaster 機械は、インフレータブル業界の様々なメーカーのニーズを満たすために、最新の技術を取り入れています。

当社のミシンは、毎回完璧な接着を保証するために、微調整された温度と速度制御を特徴としています。これらのミシンは、厚く、張力のあるドロップステッチ材 料を、正確さと再現性で処理できるように作られています。インフレータブル・パドル・ボード、ドック、またはカスタム製品の生産にかかわらず、Miller Weldmaster 生産を合理化するソリューションを提供します。

ドロップステッチ対応機器オプションの検討

ドロップステッチ溶接用の最高級ミシンのひとつが T300 エクストリーム・カーブ.このミシンは、曲線的で複雑な縫い目のパターンを作るのに理想的で、パドルボードやその他のパフォーマンス・インフレータブルに最適です。高度な設定、使いやすいコントロール、実証済みの耐久性により、多くの大手メーカーに選ばれています。

詳しくは ドロップステッチ・ソリューションのページ.

ドロップステッチ溶接でMiller Weldmaster 信頼する理由

50年以上の経験を持つMiller Weldmaster 、生地溶接業界で最も信頼されている企業のひとつです。当社のエンジニアリングの専門知識と、材料の挙動に関する深い理解を組み合わせることで、最も厳しい要求を満たすソリューションを生み出すことができます。

アウトドア・レクリエーションから防衛に至るまで、私たちのグローバルな顧客基盤は幅広い産業に及んでおり、私たちのマシンはその信頼性、使いやすさ、一貫した結果で知られています。献身的な研究開発と技術サポートにより、私たちは単に機械を提供するだけでなく、製造の信頼をお届けします。

ドロップステッチ溶接についてよくある質問

ドロップステッチ溶接とは?

ドロップ・ステッチ・ウェルディングは、2枚の生地層を内部の糸で接着する特殊な工程で、インフレータブルにとって重要な気密性と耐久性のある縫い目を作る。

ドロップステッチ生地は何が違うのか?

ドロップステッチ生地には、2つの外層をつなぎ合わせる何千本もの縦糸が含まれている。これにより、一般的なフレキシブル素材とは異なり、膨らませたときに硬い表面が生まれる。

どのような溶接ミシンでもドロップステッチ生地に使用できますか?

ドロップステッチには、内部の繊維を傷つけないように熱と圧力を正確にコントロールするミシンが必要です。専用のミシンが必要です。

インフレータブル用ドロップステッチ溶接の利点は何ですか?

気密性の高い縫い目、強化された剛性、耐久性、製品寿命の延長、設計の柔軟性など、すべてが性能と使いやすさの向上に貢献している。

どのような業界でドロップステッチ溶接が使われているのか?

ウォータースポーツ、海洋、医療、軍事、アウトドア・レクリエーションなどの産業で、ドロップステッチの強度、携帯性、多用途性が役立っている。

ドロップステッチ溶接の品質はどのようにテストするのですか?

溶接部は、目視検査、圧力試験、引張試験または剥離試験で検査されます。確立された品質基準に従い、製品の信頼性を確保します。

ドロップステッチ溶接はDIYに適していますか?

精密さが要求されるため、ドロップステッチ溶接は通常、DIYには適さない。確実な結果を得るためには、専門的な設備とトレーニングが必要です。

インフレータブル製品ラインに革命を起こす準備はできていますか?

お客様のニーズに合ったドロップステッチ溶接ソリューションについて、Miller Weldmaster ご相談ください。