熱可塑性プラスチックの溶着は、耐久性、気密性、水密性の高い継ぎ目を必要とするフレキシブル・プラスチックの産業にとって不可欠な製造工程となっています。熱可塑性プラスチックは成形、改質、溶着が可能であるため、汎用性が高く、航空宇宙、自動車、海洋、エネルギーなどの産業にわたる幅広い用途に適しています。熱可塑性プラスチック溶着は、複雑な部品の組み立てに広く使用されており、軽量で耐久性のある組み立てが重要な航空宇宙などの分野で、構造的完全性と性能を保証しています。工業用防水シートやインフレータブルから医療用パッケージングや屋根材に至るまで、強靭な熱可塑性樹脂の継ぎ目に対する需要は増え続けています。

Miller Weldmaster 、熱可塑性プラスチック溶 接技術の習得において、50年以上にわたって世界中の エンジニア、加工業者、製造業者を支援してきました。他の接合方法に対する熱可塑性樹脂溶着の主な利点のひとつは、歪みを最小限に抑えながら、きれいで丈夫な信頼性の高い継ぎ目を作ることができるため、多くの産業用途に適していることです。本書は、熱可塑性プラスチックの溶 接を初めて行う方、または溶接技術を向上さ せたいと考えている方に最適な、基本的な事項 を解説しています。

熱可塑性樹脂溶接とは何か?

熱可塑性プラスチックは、熱を加えると柔らかく成形可能になり、冷えると再び固まる素材であるため、永久的なシーム接着に最適である。

金属に比べ、熱可塑性プラスチックは優れている:

-

軽量性能

-

耐腐食性

-

柔軟性と耐疲労性

-

生産コストの低減

- 優れた耐薬品性(特にポリプロピレン(PP)の場合、タンクや配管システムなどの腐食性環境での用途に最適)

| プロパティ | 熱可塑性プラスチック | 金属 |

|---|---|---|

| 耐食性 | 高い | コーティングなし |

| 耐疲労性 | 高い | ミディアム-ハイ |

| 設備費 | 低い | 高い |

| 溶接性 | 高い(正しい方法で) | 高い(スキルが必要) |

| 耐薬品性 | 優れている(特に腐食環境用PP) | 可変 |

対象業界:テント、防水シート、インフレータブル、屋根、農業、医療用包装。

熱可塑性材料の溶接の利点

-

丈夫で気密性の高い縫い目- 屋外や高圧用途に最適。

- 高品質の溶接- 正確な熱の加え方と一貫した接合により、強力で耐久性のある接合部を実現します。

-

金属溶接のセットアップに比べて設備コストが低い。

-

エネルギー効率に優れたボンディング- 熱や電力が少なくて済む。

-

軽量でありながら耐久性に優れ、重量を増やすことなく構造的完全性を維持。

例トラック用防水シートの熱風溶接は、高速道路での長年の使用に耐える安定した継ぎ目を生み出します。

知っておくべき主な熱可塑性樹脂溶接技術

熱可塑性プラスチックの材質、厚さ、最終用途に 応じて、いくつかの溶接法を使用することができる。熱可塑性プラスチックの種類によっ て溶接技術が異なるのは、溶接プロセスや最終 結果に影響する材料特性がそれぞれ異なるためであ る。

| 方法 | 理想的な素材 | 厚さ範囲 | 精密水準器 | スピード |

|---|---|---|---|---|

| 熱風溶接 | PVC、TPU、ビニール | 中厚 | 高い | 高い |

| インパルス溶接 | PE、PP、薄膜 | 薄い | 非常に高い | ミディアム |

| ホットウェッジ溶接 | ジオメンブレン、ルーフィング | 厚い | 高い | ミディアム |

| RF溶接 | PVC、TPU | シン・ミディアム | 高い | ミディアム |

| 超音波溶接 | 小部品、フィルム | 非常に薄い | 非常に高い | 非常に高い |

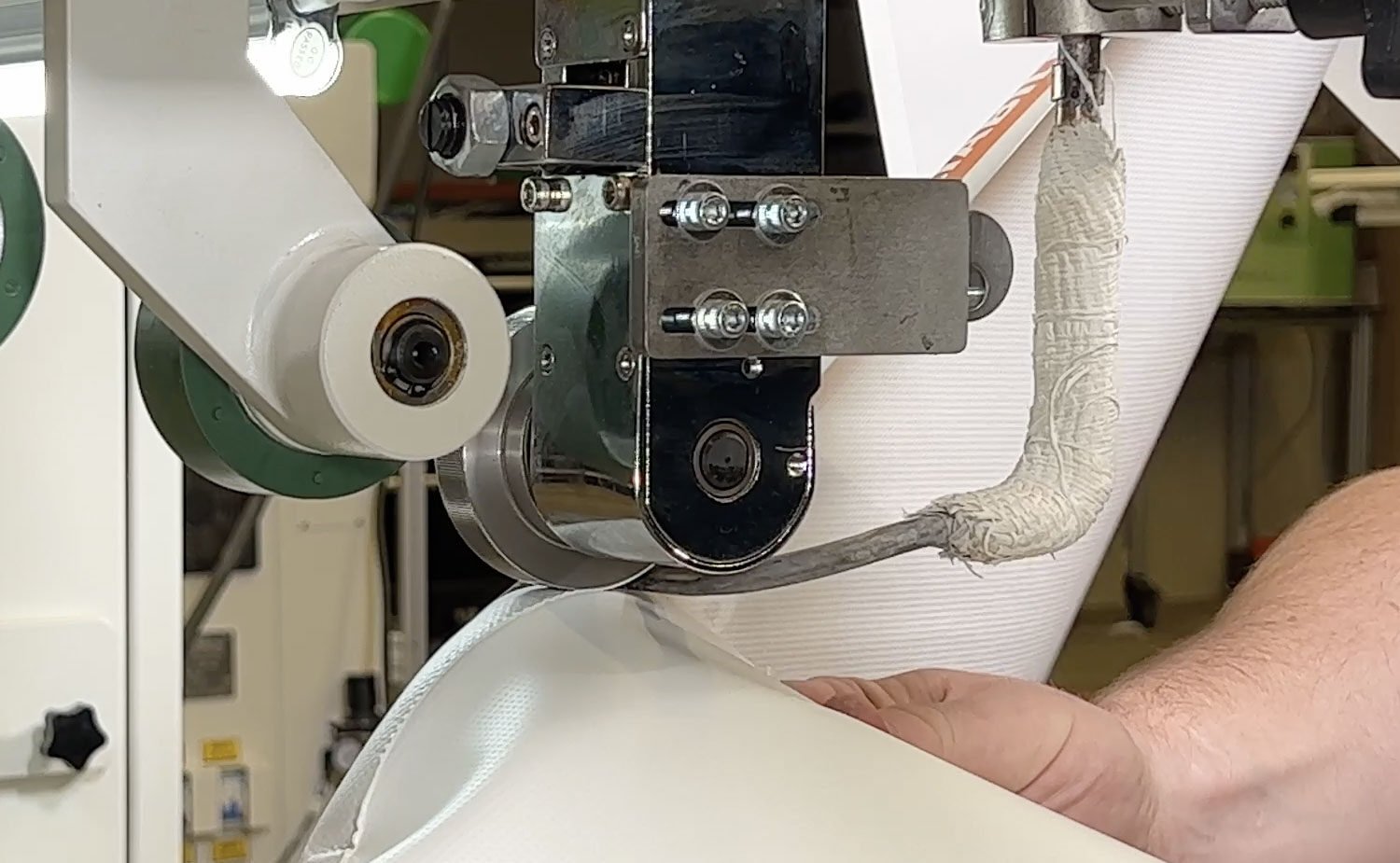

熱風溶接:業界標準

加熱された空気と圧力の制御された流れを使って材料を溶 接する。PVCやポリエチレンの溶着、厚手の布地(≥ 1/16")に最適。

熱風溶着について詳しくはこちら。

インパルス溶接:薄くてデリケートなプラスチックの精密溶接

抵抗加熱とクランプ圧力を使用して正確な溶接部を形成し、ポリプロピレン生地や医療用フィルムの溶接に最適。

インパルス溶接について詳しくはこちら。

その他の溶接方法

-

ホットウェッジ溶接- ジオメンブレンのような頑丈で厚い熱可塑性プラスチック用。

-

RF溶接- PVCなどの極性プラスチックに最適。

-

超音波溶接- エレクトロニクスや特殊フィルム用のマイクロ接合。

- 熱板溶接- 電気的に熱した板を使用して部品の端を溶かし、それを押し付けて強固な接合部を形成する。

- スピン溶接- 回転運動を利用して熱を発生させ、熱可塑性材料を接合する。

- 摩擦圧接- 繊細な部品や熱に敏感な部品の接合にスピードと精度を提供し、医療機器や電子機器の用途に適しています。

- リニア振動- 往復運動を利用して摩擦熱を発生させ、界面で溶融することで部品を効果的に接合する。

- リニア振動溶着- 自動車製造において、接合界面に摩擦と溶融を発生させ、複雑なプラスチック部品を取り付けるために一般的に使用されている。

- レーザー溶接- レーザーエネルギーを精密かつ制御された熱源として利用し、効率的で一貫性のある高品質の接合を実現する、非接触で高精度のプラスチック接合方法。

溶接に適した熱可塑性プラスチックの選択

| 素材 | 溶接性スコア | 最善の方法 | 一般的な用途 |

|---|---|---|---|

| PVC | 高い | ホットエア、RF | 横断幕、防水シート、インフレータブルボート |

| PE(ポリエチレン:LDPEおよびHDPE) | ミディアム | 熱風、インパルス(プライマー付き) | 農業用フィルム、ライナー |

| PP | ミディアム-ハイ | インパルス、エクストルージョン | 包装、ろ過製品 |

| TPU | 高い | ホットエア、RF | インフレータブル製品、履物 |

注記:ポリエチレン(PE)を溶接する場合、低密度ポリエチレン(LDPE)と高密度ポリエチレン(HDPE)を区別することが重要である。この2種類は融点と構造的性質が異なる。最適な溶接強度を得るためには、接合する LDPEまたはHDPE部品の密度を常に一致させる。適合しない密度で溶接しようとすると、溶接部が破断 したり、接合部が破損したりして、アセンブリーの完全 性が損なわれる可能性がある。特に自動車、医療、電子機器などの業界では、溶 接部品の互換性と最適性能を確保するために、適切 な材料を選択することが極めて重要です。

PVC、ポリエチレン(PE)、ポリプロピレン(PP)の溶接

-

PVC:溶接が容易で、極性分子構造により熱風またはRFでよく接着する。溶接の強度は、接合部および接合部位の適切な準備、良好な熱伝導と接着の完全性によって決まる。接合線では、エネルギーを加えて材料を融解させ、溶融・流動させる。接合界面と溶接界面は、強力で一貫した 接合が形成される重要なゾーンである。最適な結果を得るには、基材を準備し、適切な溶接棒と適合させることが不可欠である。PVCに含まれるポリマー鎖が溶融時に再接合する能力は、耐久性のある溶接を実現するための基本です。

-

PE:最適な接着のためには、より高い温度または化学 的下塗りが必要。適切な溶接棒の選択とともに、接合部分と基材を 適切に準備することで、接合界面での強力な溶 着が保証される。溶接中、材料は接合ラインで溶融し、ポリマー鎖が再接合して継ぎ目のない溶接部を形成する。

-

PP: より剛性が高く、インパルス溶接または押出 溶接が最適。強固な溶着を実現するには、基材の位置合わせに注意し、 接合部に注意を払う必要がある。接合界面と溶 接界面を十分に加熱して材料を溶融させ、ポリマー鎖を 再結合させて強固な接合部を形成する必要がある。溶接棒を母材に適合させることも、溶接の品質 にとって重要である。

強くて長持ちする熱可塑性プラスチック溶接のベストプラクティス

チェックリスト

-

接着を最適化するために、表面を十分に洗浄し、適切な表面処理を行うこと。

- 特に繊細な用途では、作業環境を清潔に保つことで、汚染を避ける。

-

温度を材料に合わせる(通常250~500℃)。

- 温度、圧力、滞留時間などの溶接パラメータを監視および制御し、一貫した結果を得る。

-

適切な圧力と滞留時間をかける。

-

適合する材料と充填材を使用する。

-

本生産前に溶接サンプルをテストする。

- 高品質で安定した溶接を実現するには、熟練したオペ レーターが不可欠であるため、オペレーターが適切な 訓練を受け、認定を受けていることを確認すること。

- ある種のパラメータは溶接品質に不可欠であ り、注意深く管理されなければならないことを認 識する。

避けるべき一般的な間違い:過熱、加圧不足、汚れた表面の溶接、表面処理の怠り、溶接パラメーターの管理の失敗。

ヒートシールと溶接:その違いは?

| 特徴 | ヒートシール | 溶接 |

|---|---|---|

| エネルギー源 | 熱のみ | 熱+圧力/機械的;電気エネルギーを使って熱を発生させることができる(例:インパルス溶接または超音波溶接) |

| 最適な用途 | 包装用フィルム | 構造の継ぎ目 |

| ボンド強度 | ミディアム | 高い |

| スケーラビリティ | 短距離走行に最適 | 連続運転用高 |

Miller Weldmaster 熱可塑性樹脂の溶接を成功に導く方法

Miller Weldmaster 、50年以上にわたり、様々な用途の工業用プラスチック溶接チップ、機器、およびサービスを提供してきました。当社の機器は、大規模な産業インフラの修理やメンテナンスに広く使用されており、耐久性が高く長持ちする溶接を保証します。熱可塑性プラスチックのヒートシールから大規模な生産の自動化まで、当社の機械は耐久性、一貫性、柔軟性を考慮して設計されており、熱可塑性プラスチックの溶接工程を拡大し、自動化することで、増大する業界の需要に対応することが可能です。

熱可塑性樹脂溶接に関するよくある質問

熱可塑性樹脂の溶着は何に使われるのですか?

強度と耐久性が重要な産業、医療、消費財のプラスチック部品の接合。熱可塑性プラスチック溶着は、最適な接合強度と互換性を確保するため、これらの分野の部品接合に一般的に使用されています。

溶接しやすい熱可塑性プラスチックは?

PVCとTPUは極性分子構造のため、一般的に最も簡単である。

熱風溶接とインパルス溶接の違いは?

熱風は連続的な加熱気流を使用し、インパルスは圧力をかけながら時間差で電気加熱する。

ポリエチレン(PE)は溶接できますか?

はい、しかし強力な接着のためには、より高い温度かプライマーが必要です。

熱可塑性樹脂の溶接に必要な温度は?

材料の種類にもよるが、通常250℃~500℃。

熱可塑性樹脂の溶接の強度を確保するには?

表面を洗浄し、温度を材料に合わせ、適切な圧力と滞留時間をかける。

熱可塑性樹脂の溶着は、接着剤による接合よりも強いのですか?

ほとんどの構造用途において、Yウエルドは分子レベルの結合を提供する。

PVCとポリプロピレンを溶接できますか?

両者は融点も極性も異なるため、接着剤なしでは相容れない。

医療用プラスチックフィルムの溶着に最適な方法は?

インパルス溶接で精度を高め、熱歪みを最小限に抑える。

熱可塑性樹脂の溶接は、屋外の条件下でどのくらいもちますか?

適切な技術と紫外線に安定した材料があれば、10~20年以上。