本取扱説明書は、112 Extreme Seamを操作する際のガイドとなることを目的としています。溶接機の最適な性能を確保するため、推奨事項および仕様に正確に従ってください。

目次

- 第1章: 使用目的

- 第2章: 警告の説明

- 第3章: 電気と空気の要件

- 第4章 ヒートシールの原理 ヒートシールの原理

- 第5章スクリーンショット

- 第6章調整

- 第7章メンテナンス

- 第8章溶接のヒント

- 第9章:追加マシン・ドキュメント

本機に関する技術的なお問い合わせは、リゾリューション・センター(1-855-888-WELD)までお電話いただくか、Eメール(英語)でお問い合わせください。 service@weldmaster.com。

1.0 使用目的

112は、以下のような溶着可能な熱可塑性プラスチックをヒートシールすることを目的とした回転式熱風溶着機である:

- ポリプロピレン不織布

- ビニール(PVC)ラミネート生地

- ビニール(PVC)コーティング生地

- ビニール(PVC)フィルム

- ポリウレタン(PU)コーティング生地

- ポリウレタン(PU)フィルム

- ポリプロピレン(PP)コーティング生地

- ポリエチレン(PE)

- 熱可塑性ゴム(TPR)フィルム

- 熱可塑性ゴム(TPR)織物

- 硬質押出製品

メーカーは認めていない:

- このマシンの他の使い道は?

- 運転中に安全ガードを取り外すこと。

- マシンの不正改造。

- メーカーが承認していない交換部品を使用すること。

適切な訓練を受けた技術者のみが、定期的な保守点検や修理を行うことができます。機械の修理

適切な訓練を受けた技術者のみが、定期的な保守点検や修理を行うことができます。機械の修理

注意:本機の不適切な使用による損害や怪我について、メーカーは一切責任を負いません。

2.0 警告の説明

Miller Weldmaster 112 には、いくつかの異なる警告シンボルがあります。これらの記号は、機械の潜在的に危険な領域をオペレータに警告するためのものです。その配置と意味をよく理解してください。

注意熱い

注意:高温」マークは、高温の表面付近のガードに付けられています。

危険ピンチポイント

危険:挟まれる可能性のある箇所の近くには "挟まれやすい箇所 "のマークがあります。機械の運転中は、これらの部分に体の一部を近づけないでください。

注意プラグを抜く

注意:キャビネットの開口部およびすべてのアクセス・パネルの近くに、"Unplug Machine"(電源プラグを抜いてください)のステッカーが貼られています。感電を防ぐため、キャビネットのドアを開ける前に、必ず機械の電源を抜いてください。

警告手を離さないでください

警告:ヒーターアセンブリには、「警告:手を近づけないでください」ステッカーが貼られています。挟まれたり火傷したりしないよう、常に手の位置に注意してください。

警告高温空気

警告:高温空気 "のステッカーがヒーターアセンブリに貼られています。

注意電気

注意:電気」ステッカーは、電気が使用されている場所の近くに貼られています。

3.0 電気的および空気的要件

警告資格のある電気技術者のみが電源を接続してください。

電気供給

さまざまなスタイルのコンセントがあるため、コードは付属しません。電気技師に、ご使用のスタイルのコンセントと同等のコードとプラグを取り付けてもらうことをお勧めします。電源コードを電源装置に配線することもできます。一次切り離しに適した、短絡保護機能付きON/OFFスイッチ付きのジャンクションボックスを使用することをお勧めします。Miller Weldmaster 112 Extreme には、以下のいずれかの電源が必要です。ご使用のマシンがどの電源を必要とするかについては、電気回路図を参照してください。

- 80アンペア - 単相 - 230ボルト

- 80アンペア - 3相 - 230ボルト

- 60アンペア - 3相 - 400ボルト

ショップ・エアサプライ

Miller Weldmaster 112 Extreme にはショップエア供給バルブが付属しており、ショップエア供給へのクイックコネクトおよびクイックディスコネクトが可能です。さまざまなスタイルのエアラインコネクターがあるため、オスクイックコネクターは付属していません。メス型クイックコネク トに合わせて、1/4インチNPT(ナショナルパイプスレッド)のオス型クイックコネク トをお選びください。Miller Weldmaster 112 Extreme には、以下のショップエアが必要です:

- 120 psiで最低12 cfm

- 8.2バールで340リットル/分以下

- インラインの水と汚れのセパレーター

安全上のご注意

機械が動いている間は、材料を調整しないでください。手、長い髪、ゆるい衣服、ネクタイのようなものをローラーに近づけないでください。安全で効果的な操作を保証するために、機械の周囲に十分なスペースを設けてください。機械のどの部分であっても、清掃、注油、調整、修理、保守作業を行う前に、機械が動かないようにし、可動部を塞いでおく必要があります。必ず個人用保護具を着用してください。(PPE)とは、保護服、ヘルメット、ゴーグルなど、着用者の身体を傷害から守るように設計された衣服のこと。

4.0 ヒートシールの原則

ホット・エア

溶接作業に必要な熱は、ヒートエレメントハウジング内にある2つのヒートエレメントによって電気的に生成されます。熱風温度は華氏100~1350度、摂氏25~730度です。

スピード

ウェルド・ローラーの速度は、溶接される材料に熱が加えられる時間を決定します。速度設定が遅いほど、材料はより多く加熱されます。速度設定が速いほど、被溶接材は加熱されにくくなります。最良の溶接を実現するには、完全な溶接を達成しなが ら、最小限の熱量を被溶接材に加える必要がある。熱量が多すぎると素材に歪みが生じ、逆に熱量が足りな いと素材が溶着しなくなる。

圧力

溶接ローラーの圧力は、溶接を行う際の最終段階です。溶接ローラーの圧力により、加熱された材料が圧縮され、溶接が完了します。

概要

ヒートシールする際には、熱、速度、圧力を適切に組み合わせることで、適切に溶接された継ぎ目を得ることができる。

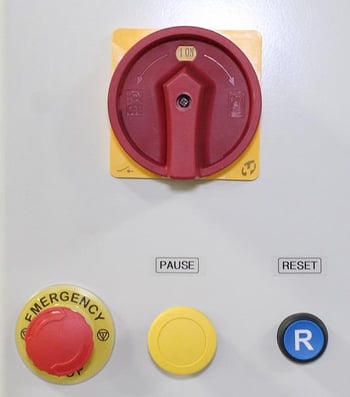

緊急停止: このボタンを押すとマシンが停止し、再度マシンをスタートさせるには、ボタンをねじって引き抜く必要があります。

一時停止: このボタンを押すとヘッドキャリッジの走行が停止します。

リセット: このボタンを押すと、起動時または緊急停止後にマシンが起動します。

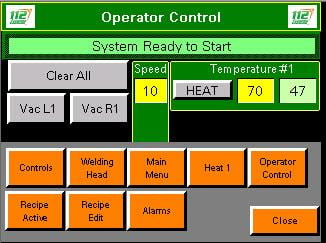

Clear All: この機能は、1つのボタンに触れるだけで、すべてのバキュームとファブリッククランプをオフにすることができます。

左バキューム: この機能の目的は、左バキュームをオンまたはオフにすることです。

右バキューム: この機能の目的は、右バキュームをオンまたはオフにすることです。

左クランプ: この機能の目的は左クランプの開閉です。

右クランプ: 右クランプ:右クランプを開閉する。

ウェルド・ローラー: この機能の目的は、ウェルド・ローラーを上下に持ち上げることです。

機械速度: 機械速度の目的は、溶接工程中のキャリッジ・ アセンブリーの速度を制御することです。機械速度の数値は、112 extreme ヘッド・キャリッジの動作速度のパーセンテージです。

暖房: この機能の目的は、暖房のオン・オフである。

温度SP: このボックスの目的は、温度のセットポイントを表示し、オペレーターがレシピに入ることなく温度を手動で変更できるようにすることです。

温度PV: このボックスの目的は、エレメントの実際の温度をオペレーターに示すことです。

矢印ボタン: コントロールのポップアップパネルにアクセスするために使用します。

コントロール このボタンを押すとコントロール画面が開きます。

溶接ヘッド: このボタンを押すと、溶接ヘッド・スクリーンが開く。

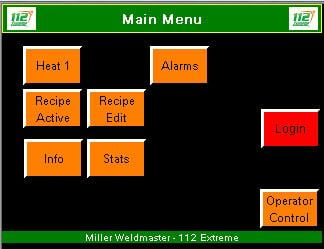

メインメニュー: このボタンを押すと、メインメニュー画面が開きます。

ヒート1: このボタンを押すと、各ウェルディング・ヘッドのコン トロールが開きます。

レシピアクティブ画面: 選択されたレシピのすべての現在のパラメータを表示します。

レシピ編集: このボタンを押すと、レシピ編集画面が開きます。

アラーム: 現在アクティブなアラームがあれば表示します。

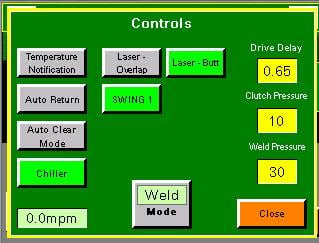

温度通知: これを選択すると、112 Extreme 、温度コントローラーが+/- 160 Fに変化したときに、ノズルの配置をチェックするようオペレーターに通知します。

オートリターン: これを選択すると、緑色に点灯し、キャリッジが終了位置に到達すると自動的に戻ります。

オートクリアモード: これを選択すると、緑色に点灯し、終了ポジションを使用している場合、運転終了時にバキュームとファブリッククランプがオフになります。

チラー: ウェルド・ローラー・チラーのオン/オフを切り替える。

レーザーオーバーラップ: このボタンの目的は、押し込むと緑色に変わり、オーバーラップレーザーをオンにし、バットレーザーをオフにすることです。

レーザーボタン: このボタンの目的は、押し下げると緑色に変わり、バットレーザーをオンにし、オーバーラップレーザーをオフにすることです。

ウェルド/カット: このボックスで、ウェルドが表示されている場合、112 extreme はウェルド・モードです。このボックスに触れると、モードが切断に切り替わり、112は切断モードになります。

スイング: これを選択すると緑色になり、ノズルがスイングします。スイングが選択されていない場合、スタートボタンを押してもノズルはスイングしません。

ドライブ・ディレイ: ドライブ・ディレイの目的は、ウェルド・ローラーを一時的にストールさせ、熱風ノズルを所定の位置にスイングさせることです。ドライブ・ディレイを高めに設定すると、開始時に材料が焼 けてしまいます。ドライブ・ディレイを低く設定すると、開始時に 溶着されていないスポットが残ります。

クラッチ圧: クラッチ圧の目的は、ウェルド・ローラーにかかる駆動力を変化させることです。これによ り、素材にしわが寄るのを防ぐことができます。クラッチ圧を上げると、ヘッド・キャリッジの速度に対 してウェルド・ローラーの回転が速くなります。クラッチ圧を下げると、ウェルド・ローラーはヘッド・キャ リッジよりも遅く回転します。

ウェルド・プレッシャー: ウェルド・プレッシャーの目的は、ウェルド・ローラーと 溶接トラック間の空気圧を変化させることです。

モード: ウェルドとカットを切り替えます。

ヒート1: このボタンを押すと、選択したウェルディング・ヘッドのコン トロールが開きます。

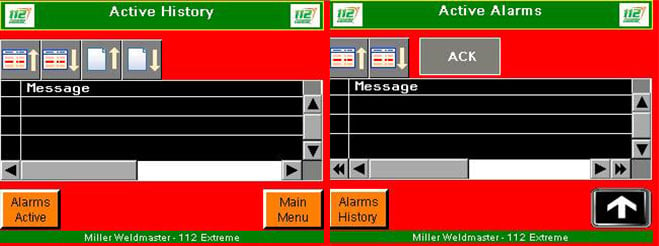

アラーム: 現在有効なアラームがあれば表示します。

レシピアクティブ画面: 選択されたレシピのすべての現在のパラメータを表示します。

レシピ編集: このボタンを押すと、レシピ編集画面が開きます。

情報 このボタンを押すと情報画面になります。

スタッツ これを押すとスタッツスクリーンに移動します。

オペレーター・コントロール画面: オペレーターが使用するメイン画面です。これは、マシンが起動する画面です。

ログインします: Maintenance Configuration ボタンを押すと、オペレータは Maintenance Configuration 画面に入ります。この画面に入るために、オペレータはユーザ名とパスワードの入力を求められます。ユーザ名:TECH パスワード:1234。この画面では、オペレータはOperator Configuration画面と同様の画面に進みます。違いは、メンテナンス構成画面では、オペレータが温度コント ローラを調整し、言語を変更し、カッターとリターン・ラン・スピー ドを調整できることです。

温度SP: このボックスの目的は、温度のセットポイントを表示し、オペレーターがレシピに入ることなく温度を手動で変更できるようにすることです。

温度PV: このボックスの目的は、エレメントの実際の温度をオペレーターに示すことです。

アラームバンド: オペレーターがタッチして設定できる数字で、温度が設定値以上に変化すると画面に警告が表示されます。

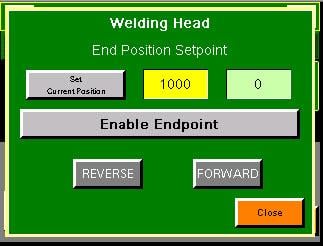

現在位置を設定します: 溶接ヘッドの移動距離を設定します。

セット・ポイント: 溶接ヘッドが移動する距離。

Actual: 現在のヘッドの位置です。

エンドポイントを有効にします: これをオンにすると、溶接ヘッドのエンドポイントが有効になります。

リバース: 溶接ヘッドを逆方向にジョグします。

前進: 溶接ヘッドを前進させます。

レシピ番号: 現在のレシピの番号。

レシピ名: 現在のレシピの名前。

溶接ユニット番号: 各溶接ヘッドを設定する温度設定ポイントです。

速度%: 機械全体の速度を制御する。これはマスター速度コントロールである。

クラッチ加圧: クラッチ加圧の目的は、ウェルド・ローラーの駆動力を変化させることです。

ウェルド・プレッシャー: ウェルド・プレッシャーの目的は、ウェルド・ローラーと 溶接トラック間の空気圧を変化させることです。

ドライブ・ディレイ: 溶接ヘッドが始動し、ノズルがスイング・インしてから溶接ヘッドが始動するまでの時間。

アラームアクティブ画面: 現在アクティブなアラームがある場合は表示されます。

Ack このボタンを使用して、アクティブなアラームを確認します。

アラーム履歴: これは、マシンに存在するすべての古いアラームをプルアップするために使用されます。

6.0 調整

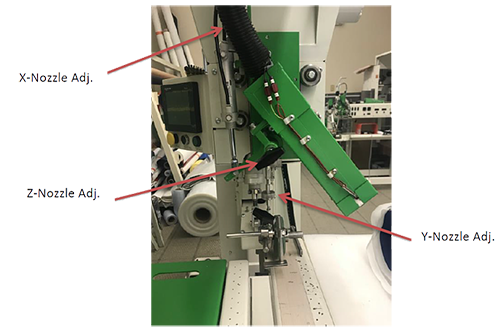

ノズル調整

ノズルの配置は、ヒート・シールの重要な要素である。適切に配置されたノズルは、ウェルド・ローラーの約 1/4 インチの中心に位置し、溶接中にわずかに笛が鳴ります。調整が必要な場合は、スピード・コントロールを低めに設 定します。調整を行い、スタート・スイッチ を入れてノズルの配置を確認します。 温度が異なると、ノズルの配置が変わることをご記 憶ください。温度が160℃以上変わったら、ノズルの配置を確認してください。

1.Xノズルの調整 - Xノズル

調整により、熱風ノズルを左右に微調整することができます。適切なXノズル 調整により、ホットエアノズルはウェルドローラーの中央に位置します。

2.Yノズルの調整-Yノズル

この調整により、熱風ノズルを上下に微調整することができます。適切なYノズル調整により、熱風ノズルは ウェルドローラーとウェルドトラックのピンチポイントに向けられます。 ノズルからの空気がこのピンチ・ポイントに当たると、口笛のような音が聞こえるはずです。

3.Zノズルの調整-Zノズル

調整により、熱風ノズルの内外を微調整することができます。適切なZノズルの調整 ジャストメントは、熱風ノズルをピンチから約¼~1/2インチ離します ポイント。

4.ノズル調整完了

終了後、ホット・エア・ノズルをウェルド・ローラーの中央に左から 右へ、ウェルド・ローラーと軌道のピンチ・ポイントから1/4~1/2インチ の位置に設置する。

警告レーザーを調整する際は、レーザー光源を直接見ないでください。 レーザーを校正するときは注意してください。

警告レーザーを調整する際は、レーザー光源を直接見ないでください。 レーザーを校正するときは注意してください。

レーザーアライメント

ダブルレーザーライン

1.POWERをONにする。

2. ヒートスイッチはオフのままにしておきます。生地クランプの下にサンプル生地(白が最適)をセットし、マシンの端まで伸ばします。

3.左右のバキュームをONにする。

4.ウェルド・ローラーを下降位置にセットし、ウェルド・ロー ラー内側の端を真空ウェルディング・トラックのバキューム・ ホール1列目の端に合わせます。

5.スピードコントロールを20の速度にする。

6.ボールペンを使って、レーザーがあるべきウェルドローラーの内側の端に置きます。外側のレーザーラインも同じことを繰り返します。

7.スタート・ボタンを押し、ローラーを溶接線路の長さまで移動させます。

8. 満足したら、レーザー・マウント・ノブを締めます。

9.必要であれば、レーザー・マウント・ノブを緩めて2回目の調整を行い、その上部を回してレーザーを較正する。これにより、レーザーラインが回転します。満足したら、レーザー取り付けノブを締めます。

バットシーム

1. レーザースイッチをバットシームモードに切り替える。

2.ウェルドローラーを端がレーザーに当たるように動かし、ダブルレーザーの線が正しく調整され、ペンの線がある生地が所定の位置にあることを確認します。ダブルレーザーの中間点を測定し、この点に印を付けます。ウェルド・ローラーの端をこのマークに合わせ、 。上記のステップ7に従います。レーザーの位置を合わせます。

ガイドの調整

ヘムの溶接 裾ガイドの外側を溶接ローラーの外側に合わせる必要があります。 裾にポケットがある場合は、テストを実行した後、ガイドをオペレーターから離してください。

- ミシンを希望の設定にし、ヘミング・ガイドをミシンに取り付ける。

- 外側の端がウェルド・ローラーの端と一直線になるように、 ヘミング・ガイドの位置を合わせます。

- 一般的に、裾を溶接するときはクラッチ圧を高めに調整する必要がある。

- ヘミングガイドに生地を送り込む際、生地を横に引っ張らないでください。 生地をガイドに巻き込んでください。生地を横に引っ張ると、 ガイドの中で生地が窮屈になり、綴じられてしまいます。

1.ヘムガイドを取り付けます。

2.素材の端をガイドに通し、素材を上から挟む。

3.エッジが正方形であることを確認する。

4.挟みながら、材料をウェルド・ローラーの下に滑らせる。

5.溶接ローラーを下に置き、クランプを下に置く。

6.ノズルが自由に振れるように、ホイールとガイドの間の材料が締まっていることを確認してください。

7.スタートボタンを押し、素材をガイドの右側に当てます。

8.必要であれば、クラッチ圧を少し上げて、材料をガイドに保持しやすくする。

9.実行が終了したら、returnを押してください(オートリターンが作動していない場合)。

10.クランプを持ち上げる。

11.溶接をチェックする。

12.バキューム不要。

ロープを使った裾の溶接:ロープを使った裾の溶接は、ロープのアイレットにロープを通すか、オープンポケットのために空洞を残す以外は、ストレートな裾の溶接と同じである。

1.裾とロープガイドを取り付ける。

2.ロープをガイドに通す。

3.素材の端をガイドに通し、素材を上から挟む。

4.エッジが正方形であることを確認する。

5. ピンチしながら、ロープをホイールの左側に寄せたまま、材料をウェルド・ローラーの下に滑らせる。

6. ウェルド・ローラーを下に置き、ホイールがロープ上にないことを確認し、クランプを下に置く。

7.ノズルが自由に振れるように、ホイールとガイドの間の材料がしっかりしていることを確認してください。

8.スタートボタンを押し、材料をガイドの右側に当てます。

9.必要であれば、クラッチ圧を少し上げて、材料をガイドに保持しやすくする。

10.実行が終了したら、リターンを押してください(オートリターンが作動していない場合)。

11.クランプを持ち上げる。

12.溶接をチェックする。

13.バキューム不要。

オーバーラップの溶接

- オーバーラップガイドは、ノズルがスイングしてもガイドの底に当たらないような高さが必要だ。また、ガイドが軌道に対して垂直である必要もある。

- オーバーラップ・ガイドは、溶接されるトップ・ファブリック・パネルの正確な位置を制御するために使用される。ガイドによって、トップ・ファブリック・パネルの最終的な位置が制御される。

- ガイドがウェルド・ローラーの端に並ぶ。

1.溶接するパネルの下側を右クランプの下に1/4~3/8インチ置き、端と内側のレーザー・ラインを合わせます。

2.右のバキュームをオンにする(マグネットで未使用トラックをカバーする)。

3.真空中でパネルを平滑にし、レーザーラインとの位置関係を確認する。

4. 溶接するパネルの上側を左クランプの下に1/4~3/8インチ置き、端と外側のレーザー・ラインを合わせます。

5.溶接ローラーを下げる。

6.オーバーラップガイドを取り付けます。

7.左のバキュームをオンにする(マグネットで未使用のトラックをカバーする)。

8.バキュームでパネルを滑らかにし、レーザーライン(1/4インチオーバー)でアライメントを確認する。

9.ガイドが伸びないように注意しながら、スタートボタンを押し、素材をガイドに固定します。

10.実行が終了したら、リターンを押してください(オートリターンが作動していない場合)。

11.左右の掃除機を切る。

12.クランプを持ち上げる。

13.溶接をチェックする。

ポールポケットの溶接

- ポケットガイドは、ノズルが ガイドの底に当たらないよう、十分な高さが必要です。また、軌道に対して垂直である必要もある。

- ポケットガイドはポールポケットの溶接に使用する。ガイドを使用して、材料の上部フラップの正確な位置を制御します。

- 3インチ以上のポケットを溶接する場合、通常はオーバーラップ設定を使用することができる。3インチより小さい場合は、スピードを上げる必要があり、熱がこもってしまうため、熱量を減らすことができる。

- 生地をポケットガイドに入れるときは、生地を横や後ろに引っ張らないでください。生地を横に引っ張ると、生地が窮屈になり、ガイドの中で束ねてしまいます。逆に生地を引っ張ると、生地が伸びてシワになることがあります。

1.溶接するパネルをクランプの下に1/4~3/8インチ置き、パネルの端 をトラフに合わせ、 希望するポケットサイズに合わせます。

2. 右のバキュームをオンにする(マグネットで未使用トラックをカバーする)。

3.パネルをしっかりと引き、希望のポケットサイズに端が合っているか確認する。

4. 左のクランプを持ち上げます。

5.エッジ側をクランプの下に折り込み、ローラーを溶接する。

6.パネルがローラーの下で正方形であることを確認し、エッジを右のレーザーに合わせる。

7.ウェルド・ローラーとクランプを下げる。

8.ポケットガイドを取り付ける。

9.スタートボタンを押し、材料をガイドの右側に当てます。

10.実行が終了したら、リターンを押してください(オートリターンが作動していない場合)。

11.右のバキュームを切る。

12.クランプを持ち上げる。

13.ポケットガイドを取り外します。

14.溶接をチェックする。

溶接用ウェビングまたはテープ

1.調節可能なウェビングまたはテープガイドをマシンに取り付けます。

2.ウェビングやテープの幅に合わせてガイドを調整します。

3. ウェルド・ローラーとノズルがガイドに触れないように してください。ガイドもホイールと平行に調整する必要がある。

バットシームテープガイド

1.バットシームテープガイドは、バットシームの際にテープを適切にガイドし、配置するために使用します。

2.バットシームテープガイドは、さまざまなテープ幅に調節できます。 ガイドの両方の調整可能な部分が一直線上にあり、両方とも同じ幅であることを確認してください。

溶接ローラーの調整

1.ウェルド・ローラーはトラベリング溶接ヘッドにある。

2.溶着ローラーの目的は、加熱された材料を圧縮して溶着シーム( )を作り出し、システムを通して布地を駆動または送り出すことである。

3.ウェルド・ローラーは常に、ウェルド・トラックのオ ペレーター側( )に最も近いバキューム・ ホールの端に合わせる必要があります。

溶接ローラーの交換

1.ウェルド・ローラ・クランプ・カラーのボルトを緩める。

2.ウェルド・ローラーをスライドさせて、ウェルド・ロー ラー・シャフトから外します。

3.新しいウェルド・ローラーをウェルド・ローラー・シャフト にスライドさせます。

- ウェルド・ローラーをレーザーの中心に合わせる。

- ウェルド・ローラーのサイズによっては、レーザーの再調整が必要な場合があります。(レーザー調整参照)

4.熱風ノズルを新しいウェルド・ローラーに合わせる。(ノズルの位置合わせを参照)

5.異なるサイズのウェルド・ローラーに変更する場合は、ウェルド・ローラーに合わせてノズルを変更する必要があります。

熱風ノズルの交換

1.暖房と電源を切る。

2.機械が適切に冷却された後、ノズルクランプを緩めます。

3.ノズルはまだ熱く、触ることができない場合があります。

4.熱風ノズルとノズルクランプアセンブリを取り外します。

5.新しい熱風ノズルをノズルクランプアセンブリにセットし、デュアル エレメントハウジングにセットします。

6.ノズルクランプを少し締めます。

7.熱風ノズルの先端が溶接部( )の中央に位置し、正方形になるように、またノズルの先端がボトム・トラックと正方形になるように、熱風ノズルの先端を合わせることが非常に重要である。

8.電源を入れ直す。

- スピードをゼロにします。この操作は、マシンが 熱風を 放出しない場合にのみ行って ください!調整しやすいように、キャリッジは動きません。ノズルの先端がウェルド・ローラーとボトム・トラックに正対するよう、ノズルの位置を合わせます。ノズル・クランプをプライヤーでロックします。

- ノズルが正方形の状態で、速度を希望の設定まで上げる。ヒートパワーを再びオンにし、マシンを希望の温度まで加熱する。

- ノズル調整を参照。

溶接ローラーシリンダーの調整

- 溶接ローラーにかかる圧力は、溶接ローラーを持ち上げたり下ろしたりするために使用される空気圧シリンダーから生み出される。

- ウェルド・ローラーにかかる圧力は調整され、コントロール・パネルに表示されます。圧力は少なくとも 10 ポンドに設定する必要があります。圧力が設定されていないと、シリンダーは正しく機能しません。

- 溶接ローラーの上下速度は、エアシリンダーの側面にある計量バルブで調整できる。

ノズルスイングシリンダー調整

- 熱風ノズルは、ノズルスイングエアーシリンダーによって自動的に位置決めされる。

- 熱風ノズルのスイングが速すぎたり遅すぎたりする場合、スイングの動作速度はエアシリンダーの側面にある空気流量調整バルブによって制御されます。ネジを回すとスイングのスピードが遅くなり、ネジを戻すとスピードが速くなります。

- 熱風ノズルは、溶接ローラーの中心に置く。

カッターの調整

- マシンにバットシームレーザーが装備されている場合。カッターをこのレーザーラインに合わせる。機械にこのオプションがない場合は、カッターを内側のオーバーラップレーザーに合わせる。

- まず、カッターをスタート位置までジョグする。カッターを置くと、足がトラックの四角の上に乗るように、カッターは取り付けクランプの中で四角く調整する必要があります。次に4本のボルトを締めます。締めすぎるとカッター内部の空気の流れが悪くなり、カッターの機能を果たさなくなります。

- 第二に、カッター・クランプが機械に取り付けられている。これはカッタ足の左右調整と角度をコントロールする。カッター・フット(刃物台)は、刃物台の後部を線路から少し浮かせた、わずかな傾斜が必要です。傾斜が強すぎると、カッターがトラックに食い込むことになる。カッターを左右にスライドさせ、フットとレーザーラインを合わせる。4本のボルトを締め、テストカットを行う。カッターがレーザーライン上で切断されているかどうかを判断する。カッターがライン上で切断されない場合は、カッターがライン上で切断されるまでカッターを左右に動かします。カッターを左右にスライドさせるたびにフットの角度が動く可能性があることを忘れないでください。

- カッターの落下が早すぎたり遅すぎたりする場合。メンテナンスページにログインし、カッターの長さを調整してください。

マイクロスイッチの調整

このページでは、Miller Weldmaster 112 Extreme の各マイクロスイッチとセンサーの詳細を説明します。

- オーバーランリミットスイッチ:このスイッチの目的は、ヘッドキャリッジのオーバーラン( )を止めることです。*注:このスイッチは非常停止を開始し、マシンから電源とエアを取り出します。

- リターンホームスローダウンスイッチ:このスイッチの目的は、ホームポジションに戻る際にヘッド キャリッジを減速させることです。

- カッター安全スイッチ:このスイッチの目的は、ホームポジションに戻るためにカッターが上 の位置にあることを確認することです。

ポジションセンサー

- ホームポジションセンサー:このセンサーの目的は、ヘッドキャリッジがホームポジション( )にあり、走行準備ができていることをシステムに伝えることです。

- カッターポジションセンサー:このセンサーの目的は、ヘッドキャリッジが切断する位置にあることをシステムに伝えることです( )。

- フォワードリミットセンサー:このセンサーの目的は、 ヘッドキャリッジの前方移動を停止することです。

警告 本機のメンテナンスは、資格のある技術者のみが行うことができます。 これは、Miller Weldmaster の代理店、またはMiller Weldmaster の代理店からトレーニングを受けた者が行うことができます。

警告 本機のメンテナンスは、資格のある技術者のみが行うことができます。 これは、Miller Weldmaster の代理店、またはMiller Weldmaster の代理店からトレーニングを受けた者が行うことができます。

警告だ! 以下の作業を行う前に、本機を電源から切り離す必要があります。 メンテナンスを開始することができる。

警告だ! 以下の作業を行う前に、本機を電源から切り離す必要があります。 メンテナンスを開始することができる。

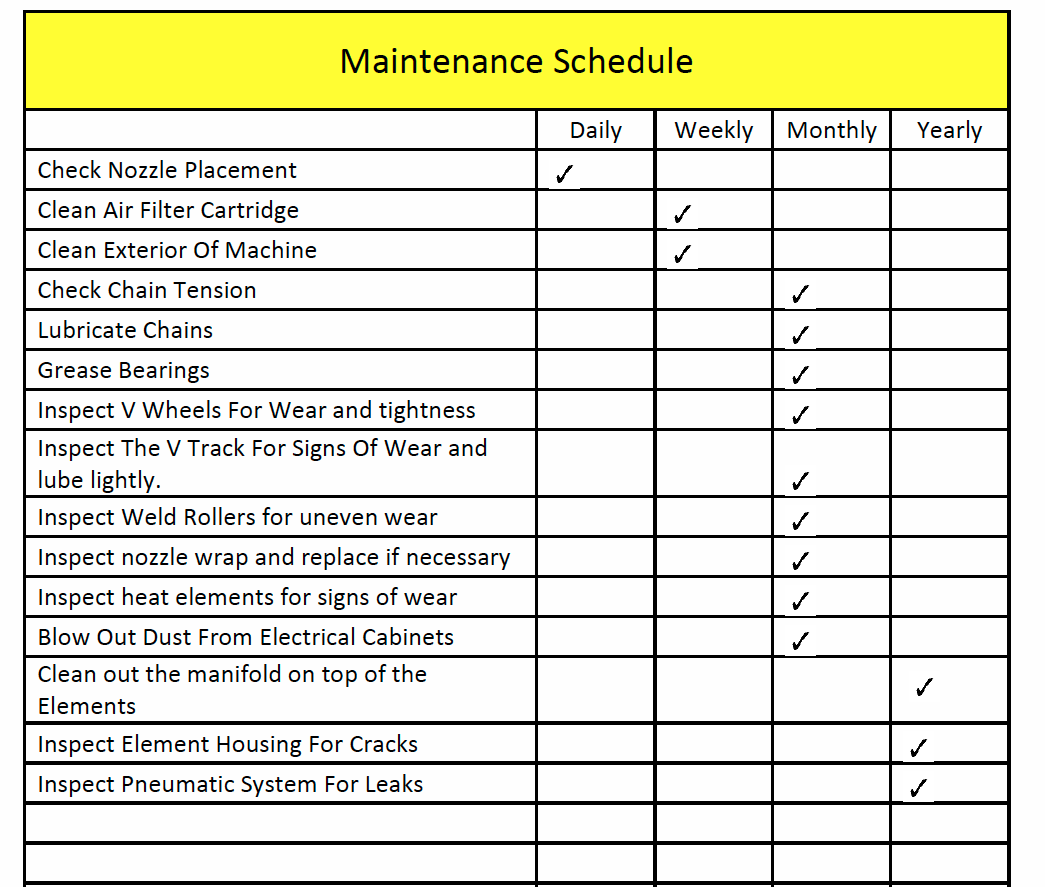

メンテナンス

- エアフィルターカートリッジ:Miller Weldmaster 112 Extreme にはエアコンプレッサーがあり、 ヒートエレメントにエアフローを供給します。 十分なエアフローを維持するためには、エアフィルターカートリッジの定期的な清掃と交換が必要です。エアフローが不十分であったり、エアフローに不純物が含まれていたりすると、ヒートエレメントの寿命が短くなります。

- エアフィルターカートリッジは毎週清掃してください: 生産エリアの周辺環境が清潔でない場合は、エアフィルターカートリッジを週に2回清掃することをお勧めします。

コンポーネントの交換

- ヒートエレメント:112EXマシンで使用されているヒートエレメントは、 1000 degrees F (537 degrees C)で1000時間の使用が可能です。適切なメンテナンスにより、より長いヒートエレメント寿命も可能ですが、 1000時間が平均です。ヒートエレメントが早期に故障した場合は、交換前にMiller Weldmaster 代理店にご連絡ください。

- チェーン: 112EX 機械には、溶接ローラーを駆動するために使用される複数のチェーンがあります。高メンテナンス項目ではありませんが、チェーンは月に一度は点検し、過度の腐食、 錆、汚れがないことを確認してください。また、緩みや弛みがないかも点検する。必要な場合は、 80w~90wのギア・オイルで、月に一度、チェーンに注油してください。

アッパーユニットのウェルドローラーとクラッチドライブチェーンの調整

- 上部ユニット:アッパー・ユニット・チェーンを締め付ける際、ウェルド・ローラーに遊びがないかを確認する必要があります。ウェルド・ローラー 、前後に1/8インチだけ動くはずです。テンション・ボルトのナットを緩めます。 ナットを緩めたら、ウェルド・ローラーが動かなくなるまで ボルトを時計回りに回します。 溶接ローラーが1/8インチの遊びを達成するまで、張力調整ボルトを反時計回りに戻します。

- ロングチェーン:ロング・チェーンの調整は、アッパー・ユニットの真後ろ、アッパー・ユニットが ヘッド・ポストに取り付けられている部分で行います。アッパーユニット を固定しているベアリングブロックのセットスクリューを調整して、チェーンを調整します。セットスクリューを下に調整するとチェーンが締まります。セットスクリューを上に調整すると、チェーンは ゆるみます。

- メインクラッチチェーン:クラッチのメインチェーンが少し緩んでいるはずです。 ヘッド横のカバーを外す。アイドラースプロケットのブラケットを緩めてチェーンを調整します。アイドラースプロケットは2つあります。チェーン がアイドラースプロケットから約16分の3インチ離れますが、 の歯から外れるほどではありません。チェーンがきつすぎると、クラッチは正しく機能しません。

熱電対の交換

Modulineは、ノズルに到達する直前の空気温度を読み取るために熱電対を使用しています。熱電対の一般的な寿命はさまざまです。機械が±2度F(±1度C)の温度を一定に保てなかったり、ヒートエレメントが早期に焼損したりした場合は、熱電対を交換する必要があります。

警告 本機のメンテナンスは、資格のある技術者のみが行うことができます。 これは、Miller Weldmaster の代理店、またはMiller Weldmaster の代理店からトレーニングを受けた者が行うことができます。

警告 本機のメンテナンスは、資格のある技術者のみが行うことができます。 これは、Miller Weldmaster の代理店、またはMiller Weldmaster の代理店からトレーニングを受けた者が行うことができます。

警告だ! 以下の作業を行う前に、本機を電源から切り離す必要があります。 メンテナンスを開始することができる。

警告だ! 以下の作業を行う前に、本機を電源から切り離す必要があります。 メンテナンスを開始することができる。

1.サーキットブレーカをオフの位置にします。

2.電源コードを電源装置から外します。電源コードが電源に配線されている場合は、ジャンクションボックスで電源を切ります。

3.2本の熱電対リード線を抜く。

4.クランプを緩めて熱風ノズルを取り外します。

5.熱電対ワイヤーマウントを外す。

6.エレメントハウジングから底部カバーとグラスファイバー断熱材の一部を取り外します。

7.7/16 レンチを使い、慎重に熱電対ナットを緩めて取り外します。

8.新しい熱電対をすべてのスペーサーと一緒に図の順序で取り付けます。熱電対が最後まで挿入されていることを確認する。

9.熱電対ナットを締める。

10.グラスファイバー断熱材とネジ付き底部カバーをネジ付き底部カバーに再び挿入します。

11.両方の熱電対ワイヤーマウントを取り付けます。

12.ノズルとクランプを取り付けます。クランプは必ず溝のある方を上にして取り付けてください。

13.熱電対のリード線を差し込む。温度が逆に読み始めたら、リード線を反転させる。

ヒートエレメントの交換

Miller Weldmaster マシンで使用されるヒートエレメントは、華氏1000度(537℃)で1000時間の使用が可能です。適切なメンテナンスにより、ヒートエレメントの寿命を延ばすことは可能ですが、1000時間が平均です。ヒートエレメントが早期に故障した場合は、交換前にMiller Weldmaster 。ヒートエレメントが片方しか燃え尽きていない場合でも、両方のエレメントを交換することをお勧めします。

1.サーキットブレーカをオフの位置にします。

2.電源コードを電源装置から外します。電源コードが電源に配線されている場合は、ジャンクションボックスで電源を切ります。

3.2本の熱電対リード線を抜く。

4.熱電対ワイヤーマウントを外す。

5.エレメントハウジングの上部カバーを外し、邪魔にならないようにスライドさせます。

6.リード線とアルミ製エアディバイダーの間にある2枚の絶縁片を取り除きます。

7.ヒートエレメントから4本のリード線を外します。

8.アルミニウム製エアディバイダーを固定している 4 本のネジを緩めます。

9.アルミニウム製エアディバイダーを取り外します。

10.エレメントハウジングからヒートエレメントを注意深く取り外 します。

注意してください: 各エレメントを点検し、ガラスやワイヤーの破片が折れていないか確認します。欠けてい 破片はデュアルエレメントハウジングまたはノズルの中にあります。これらの破片は、新しいエレメントを取り付ける てください。

11.新しいヒートエレメント2個をデュアルエレメントハウジングに注意深く取り付けます。

12.アルミニウム製エアディバイダーを取り付けます。

13.4本のリード線をエレメントに接続します。ワイヤー#1と#3が一方のエレメントに、ワイヤー#2と#4がもう一方のエレメントに差し込まれていることを確認してください。

14.ワイヤーとアルミ製エアディバイダーの間に2枚の絶縁材を挿入します。

15.上部カバーをスライドさせてヒートエレメントハウジングに戻します。熱電対の接続部を上部の穴に通してください。

16.ヒートエレメントハウジングの上部に板金ネジ 3 本を取り付けます。

17.熱電対のリード線を接続します。温度コントローラーが逆に読み始めたら、リード線を反転させます。

8.0 溶接のヒント

注意 パワーをリセットするには、マシンの空気圧が少なくとも90psi必要です。

溶接温度の低下

- ヒートエレメントが焼損している可能性があります。ヒートエレメントの定格時間は73℃で1000時間です。

- 熱電対が焼損しているか、ワイヤーが緩んでいる可能性がある。

- 各ヒートエレメントへのワイヤーの接続をチェックします。

- 本機への供給ラインの電気接続不良。

エアシリンダーが作動しない

- エア圧をチェックする!マシンに入る空気圧は90 PSIでなければなりません。

- シリンダーのメーターバルブの調整が必要。

- ソレノイドバルブのエア圧と電圧を点検します。

- エア圧と電圧があれば、ソレノイドが悪い。

カッター

- カッターがレーザーライン上で切断されない。

- カッターの調整が必要。

- レーザーは調整が必要だ。

- カッターの電源が入らない。

- カッターに空気圧がかからない。

- カッターが軌道に落下しないか、落下速度が速すぎる。

- カッタースライドの計量バルブの調整が必要。

- クランプに当たるカッター。

- カッター原点センサーの調整が必要。(マイクロスイッチ、センサー調整参照)

- カッターからオイルが漏れている。

- カッターオイリエの調整が必要。

熱風ノズル

- ノズルがクランプに当たる。

- ヘッドキャリッジが戻りすぎた。(マイクロスイッチ、センサーを参照)

- ノズルがトラック、溶接ローラーまたはガイドに当たる。

- ノズルの調整が必要(ノズルの調整を参照)。

- ガイドの調整が必要だ。

- 溶接時にノズルが動く。

- ノズルクランプが緩んでいる(ノズルの調整を参照)。

シームは片側のみ溶接

- 熱風ノズルの先端を調整する必要がある。

- ノズルを左右に調整する必要がある。

- ノズルの片側が詰まっている可能性があります。詰まっている側を開いて、流れが均等になるようにしてください。

- スピードコントロールの設定が高すぎて、熱風が縫い目に適切に当たる時間が十分でない。

- 溶着される生地の表面に汚染物質がある。

オーバーラップシーム

- オーバーラップシームは、溶接の両側が陥没している。

- 温度が高すぎる。熱を下げるか、機械の速度を上げる。

- 片方のパネルがパッカリングしており、ショートかロングになっている可能性がある。

- クラッチ圧が不足している場合は、クラッチ圧を下げる必要がある。

- クラッチ圧を上げる必要がある。

- オーバーラップ溶接は、溶接の片側にフラップがある。

- ガイドは左右に調整する必要がある。

- 底板が正しく配置されていない。

- オーバーラップ溶接は溶接サイズより小さい。

- ガイドの調整が必要。ガイドをオペレータから遠ざける。

ポールポケット

- ポケットの縫い目がパッカリングしている。

- 温度が高すぎる。熱を下げるか、機械の速度を上げる。

- ポケットにシワ、ねじれあり。

- 材料が正方形に始まらない。

- クラッチ圧の調整が必要。トップピースが短く上がる場合は、クラッチ圧を下げる。長く出る場合はクラッチ圧を上げる。

- 作業者が材料を引っ張りすぎている。溶接中、オペレーターからガイドへの加圧を少 なくして、素材を真っ直ぐに保ってください。機械とガイドに作業の大部分を任せてください。

- ポケットの片側にはフラップが付いている。

- ガイドの調整が必要。ガイドを作業者側にスライドさせる。

- ポケット溶接は溶接サイズより小さい。

- ガイドの調整が必要。ガイドをオペレータから遠ざける。

ヘム

- 裾はパッカリングしすぎているか、片側が焼けている。

- 温度が高すぎる。熱を下げるか、機械の速度を上げる。

- ヘムはガイドには留まらない。

- ガイドが正しくない。

- クラッチ圧を加える。

- ノズルが素材に当たる。

- ノズルが高すぎる。ノズルを下げる。

- 溶接ローラーとガイドの間に材料が密着していない。

- ヘム溶接には片側にフラップがある。

- ガイドの調整が必要。ガイドを作業者側にスライドさせる。

- ヘム溶接は、溶接の片側にビードまたはポケットがある。

- ガイドの調整が必要。ガイドをオペレータから遠ざける。

裾とロープ

- ロープ周りの素材が緩すぎる。

- ガイドをオペレータから離して調整する。

- ガイドには小さすぎるロープ。

- ロープの周りの素材がきつすぎる。

- ガイドを操作者側に調整する。

- ガイドには大きすぎるロープ。

- 裾とロープがパッカリングしすぎているか、片側が焼けている。

- 温度が高すぎる。熱を下げるか、機械の速度を上げる。

- 裾とロープがガイドに留まらない。

- ガイドが正しくない。

- クラッチ圧を加える。

- ノズルが素材に当たる。

- ノズルが高すぎる。

- 溶接ローラーとガイドの間に材料が密着していない。

- 溶接ローラーがロープの上を走る。

- ロープは溶接ローラーの外側から始める必要がある。

バットシーム

- テープが溶接部の中央にない。

- ガイドがずれている。

- バットのセンターがレーザーと合っていない。

- レーザーの線がウェルドローラーの中心にない。

- テープのしわ。

- クラッチ圧が高すぎる。

- 熱すぎる。

トラック・サイド・ビーディング

- インジケーターの線が素材と合っていない。

- ガイドがずれている。

- ノズルがビーディングに当たる。

- ノズルが高すぎる。

- 冒頭にシワがある。

- クランプされていない材料。

9.0 追加マシン文書