本取扱説明書は、RFlex Travel Extremeを操作する際のガイドとなることを目的としています。本取扱説明書は、Travel Extremeを操作する際の手引きとなるもので す。溶接機の性能を最大限に引き出すため、本取扱説明書に記載されている 推奨事項および仕様に従ってください。

目次

- 第1章: 使用目的

- 第2章 安全標識と絵文字 安全標識と絵文字

- 第3章: 技術データ

- 第4章: 技術的説明

- 第5章: 組み立てと設置

- 第6章: オペレーション

- 第7章: 溶接パラメータの選択

- 第8章 メンテナンス メンテナンス

- 第9章

労働安全衛生

- 第10章:電気ドキュメント

- 第11章 空気圧ドキュメンテーション

- 第12章: 一般的な指示

- 第13章:付録

- 第14章: 追加マシン・ドキュメント

本機に関する技術的なお問い合わせは、リゾリューション・センター(1-855-888-WELD)までお電話いただくか、Eメール(英語)でお問い合わせください。 service@weldmaster.com。

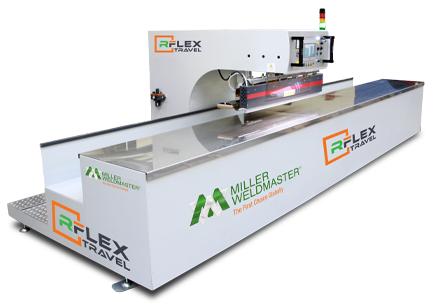

1.0 マシンの概要/使用目的

Miller Weldmasterは、トラベリングヘッド高周波溶接機のリーディングカンパニーです。トラベリングヘッド RFlex ウェルダーは、大型ターポリン、テント、シェーディングシステム、トラックカバー、スイミングプールカバー、航空会社格納庫、ビルボード、看板、サイドカーテン、その他多くの一般的な布地接合用に設計されています。透明PVC製の丸窓や、精密なシーリングを必要とするその他の形状の溶接用に、特殊なカーブ電極を取り付けることができます。

RFlex トラベル モデルは、周波数インバータとグライドオンレールで制御された特殊な高精度リニアモーションギアを装備し、完璧な連続直線の継ぎ目を実現します。作業テーブルには溝があり、材料の取り扱いが簡単です。オプションの長さ12メートルまでの真空ワークテーブルとレーザーガイドは、大判材料の取り扱いと、迅速な生産セットアップのための精密な溶接位置決めを可能にします。

タッチスクリーンHMIとプログラマブルPLCにより、オペレーターは複数の溶接/シームレシピを簡単に入力することができます。RFlex トラベル 溶接機は、重い生産負荷と強化された頑丈なファブリック用のRF出力を持っています。

自動 溶接 サイクル, 空圧式 駆動 溶接 バー, 電子式 動作 カウンター 制御 長さ、 traveled distance and weld cycle number make this machine a perfect tool for high end product where precision, durability and strength is the key.

RFlex トラベルは、特別なアタッチメントと溶接電極を使用することで、簡単にアップグレードし、ケダー生産機に変換することができます。

マシンの最も重要な特徴:

- 機械の定期メンテナンスは非常に簡単である;

- プレスは正確に調整できる;

- メーカーがコントロールパネルに緊急ボタンを設置した;

- 本機にはシグナル・ライト・コラムが装備されており、本機作動時のオペレーターの安全性を高めている;

- オペレータは、HMIタッチパネルにより、機械のデューティ・サイクルをプログラムし、制御することができます;

- プログラミング・ツールにより、オペレーターは溶接時間や出力、冷却時間などのパラメーターをシステムに入力することができます;

- オペレータは、機械に設置されたHMIパネルを使用して、異なる種類の電極を使用する作業で使用されるものはもちろん、異なる種類の材料用の多くの溶接プログラムを保存することができます;

- 作業者の便宜を図るため、本機には溶接電極を素早く交換できるよう特別に設計された電極ホルダーが装備されています;

- 機械から放出される高周波非電離放射線のレベルの増加からユーザーを保護するために、機械には追加の接地電極が取り付けられています;

- ZTG RF AutoTuning System™ - オペレーターの安全性を高めるため、本機には自動出力制御システムが装備されています;

- ZTG SafeDOWN™ - 本機には、電極の下降時にオペレータを効果的に保護するシステムが装備されています;

- ZTG Flash™ - 電極と被溶接材をアークオーバ ーによる損傷から保護するシステム;

- すべての機械はCE適合証明書を取得しています。

高周波技術:

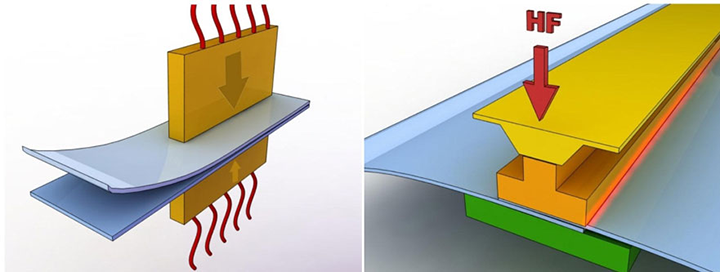

高周波(RF)または誘電溶接として知られる高周波溶接は、接合する部分に高周波エネルギーを印加することにより、材料を融合させるプロセスです。溶接の結果、元の材料と同等の強度を得ることができます。

高周波溶接は、急速に交番する電界の中で熱を発生させるため、溶接される材料の特定の特性に依存している。つまり、この技法で溶接できるのは特定の材料だけである。このプロセスでは、接合する部品に高周波(最も多いのは27.12MHz)の電磁場をかける。この電磁場は通常、2本の金属棒の間にかけられる。これらの棒は、加熱と冷却の際に圧力を加える役割も果たす。ダイナミックな電場は、極性を持つ熱可塑性プラスチックの分子を振動させる。分子の形状と双極子モーメントによっては、この振動運動の一部が熱エネルギーに変換され、材料が加熱される。この相互作用の尺度が損失係数であり、温度と周波数に依存する。

ポリ塩化ビニル(PVC)とポリウレタンは、RF プロセスで溶着する最も一般的な熱可塑性プラスチックである。ナイロン、PET、PET-G、A-PET、EVA、一部のABS樹脂など、他のポリマーのRF溶着も可能だが、特別な条件が必要である。例えば、ナイロンとPETは、RFパワーに加えて予熱溶接バーを使用すれば溶着可能である。

高周波溶着は一般的に、PTFE、ポリカーボネート、 ポリスチレン、ポリエチレン、ポリプロピレンには適し ていない。しかし、PVCの使用制限が迫っているため、RF溶接が可能な特殊グレードのポリオレフィンが開発されている。

高周波溶接の主な機能は、2枚以上の厚さのシート材に接合部を形成することである。多くのオプション機能がある。溶接ツールには、溶接部全体に装飾的な外観を与えるために彫刻やプロファイルを施したり、溶接品に文字やロゴ、装飾効果を施すエンボス加工を施したりすることができる。溶着面に隣接してカッティング・エッジを組み込むことで、溶着と切断を同時に行うことができる。カッティング・エッジは高温のプラスチックを十分に圧縮し、余分な廃材を引き裂くことができるため、このプロセスはしばしばティア・シール・ウェルディングと呼ばれる。

注意:本機の不適切な使用による損害や怪我について、メーカーは一切責任を負いません。

注意:本機の不適切な使用による損害や怪我について、メーカーは一切責任を負いません。

注意: 本機を最適かつ安全にお使いいただくために、本取扱説明書をよくお読みになり、その指示に従ってください。

注意: 本機を最適かつ安全にお使いいただくために、本取扱説明書をよくお読みになり、その指示に従ってください。

注意: 作業の安全性、作業手順、溶接機の危険性についての訓練を受けた作業員、および溶接機を操作する資格のある作業員は、請負業者により、添付の書式に判読可能な署名をするよう要請される。

注意: 作業の安全性、作業手順、溶接機の危険性についての訓練を受けた作業員、および溶接機を操作する資格のある作業員は、請負業者により、添付の書式に判読可能な署名をするよう要請される。

注意:高周波溶接機は、身体障害者には適さない仕様で設計・製造されています。身体障害者が機械を操作する場合は、製造者と相談の上、機械を適切に適合させる必要があります。

注意:高周波溶接機は、身体障害者には適さない仕様で設計・製造されています。身体障害者が機械を操作する場合は、製造者と相談の上、機械を適切に適合させる必要があります。

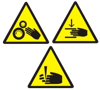

2.0 安全標識と絵文字

2.1 一般情報

溶接機を最適かつ安全に使用するために、本取扱説明書に記載されているすべての指示、特にすべての警告、禁止、制限、命令情報および標識を注意深く読み、それに従ってください。

本オペレーション&メンテナンスマニュアルに含まれる情報に基づいて、クライアントは従業員用のワークステーションマニュアルを作成する必要があります。

お客様は、本オペレーション&メンテナンスマニュアルの知識が不十分であったこと、または労働安全衛生の原則に従わなかったことに起因するすべての事象について、全面的、法的、重大な責任を負います。

本書に記載されている警告は、本書に記載されている警告とは異なる場合があります。

本書に記載されている警告は、本書に記載されている警告とは異なる場合があります。  注意:HF溶接機を操作する人は、作業に入る前に必ずこの取扱説明書を熟読してください。

注意:HF溶接機を操作する人は、作業に入る前に必ずこの取扱説明書を熟読してください。

注意:本取扱説明書および生産技術の適切な特性に基づいて、受信機または受信機から権限を与えられた者は、以下のことを行うものとします。 義務的期限 オペレータのためにWORKSTAND MANUALを発行すること。

注意:本取扱説明書および生産技術の適切な特性に基づいて、受信機または受信機から権限を与えられた者は、以下のことを行うものとします。 義務的期限 オペレータのためにWORKSTAND MANUALを発行すること。

注意: 高周波溶接機は、装置から発生する可能性のあるリスクを特別に考慮した上で、装置の整備と産業安全の訓練を受けた作業者のみが操作できます。

注意: 高周波溶接機は、装置から発生する可能性のあるリスクを特別に考慮した上で、装置の整備と産業安全の訓練を受けた作業者のみが操作できます。

注意: 本機の全使用期間中,製造者は,購入者に対し,製造者が提供する訓練されたサービス要員,または製造者が認可したサービスチームを利用することを推奨します.

注意: 本機の全使用期間中,製造者は,購入者に対し,製造者が提供する訓練されたサービス要員,または製造者が認可したサービスチームを利用することを推奨します.

注意: 製造者は、溶接機を工業的な環境でのみ設置することを強く推奨します。

注意: 製造者は、溶接機を工業的な環境でのみ設置することを強く推奨します。

注意:マシンは適切に水平にし、固定された作業場所を確保すること。

注意:マシンは適切に水平にし、固定された作業場所を確保すること。

注意:輸送中(移動中)にマシンを不注意に扱うと、重大な怪我や事故につながる恐れがあります。

注意:輸送中(移動中)にマシンを不注意に扱うと、重大な怪我や事故につながる恐れがあります。

注意: このジェネレーターは、電力網の危険な電圧3 x480 VAC; 50 Hzで作動します。本装置は最大8000 VDCの高電圧を有しています。すべてのサービスまたは予防活動は、法律で要求された権限を持つ訓練を受けた担当者のみが実行できます。

注意: このジェネレーターは、電力網の危険な電圧3 x480 VAC; 50 Hzで作動します。本装置は最大8000 VDCの高電圧を有しています。すべてのサービスまたは予防活動は、法律で要求された権限を持つ訓練を受けた担当者のみが実行できます。

注意:購入者は、使用する各機器について、感電防止処置の適切な実施と定期的な予防管理を行う必要があります。この件に関するすべての責任は購入者側にあります。

注意:購入者は、使用する各機器について、感電防止処置の適切な実施と定期的な予防管理を行う必要があります。この件に関するすべての責任は購入者側にあります。

注意:ランプ電圧は、製品のデータシートで指定されているものと同じでなければなりません - 白熱トランスの一次側の分岐を使って調整することが可能です。

注意:ランプ電圧は、製品のデータシートで指定されているものと同じでなければなりません - 白熱トランスの一次側の分岐を使って調整することが可能です。

注意:取り付け後、ランプを約1時間予熱する必要があります。

注意:取り付け後、ランプを約1時間予熱する必要があります。

注意:プレス機のアクティブなプレスユニットのゾーン内での作業、つまり装置の交換は、訓練を受けたサービスチームによってのみ、特別な予防措置を講じて実施することができます。

注意:プレス機のアクティブなプレスユニットのゾーン内での作業、つまり装置の交換は、訓練を受けたサービスチームによってのみ、特別な予防措置を講じて実施することができます。

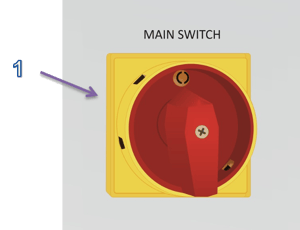

注意: 機械の緊急停止は、EMERGENCY を押すことでいつでも可能です。 STOPボタン(黄色い背景の赤いボタン)。

注意: 機械の緊急停止は、EMERGENCY を押すことでいつでも可能です。 STOPボタン(黄色い背景の赤いボタン)。

注意:スリップや転倒の危険性を可能な限り低くするため、機械、床、手動式ホルダーやグリップの作業環境は常に清潔で、汚れや油脂、泥が付着していない状態でなければなりません。

注意:スリップや転倒の危険性を可能な限り低くするため、機械、床、手動式ホルダーやグリップの作業環境は常に清潔で、汚れや油脂、泥が付着していない状態でなければなりません。

注意:アクセスパネルを取り外したり、ドアを開けたりする前に、本機のプラグを抜いてください。本機を操作する前に、すべてのガードとアクセスパネルが設置されている必要があります。

注意:アクセスパネルを取り外したり、ドアを開けたりする前に、本機のプラグを抜いてください。本機を操作する前に、すべてのガードとアクセスパネルが設置されている必要があります。

注意:電極の温度は最高100℃。そのため、触れると火傷する恐れがあります。

注意:電極の温度は最高100℃。そのため、触れると火傷する恐れがあります。

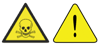

注意:このランプには、毒性の高い希土類金属および希土類金属酸化物が含まれています。万一、ランプが破損した場合、ランプの廃棄には最大限の注意が必要です。 専門的 サービスを提供する。

注意:このランプには、毒性の高い希土類金属および希土類金属酸化物が含まれています。万一、ランプが破損した場合、ランプの廃棄には最大限の注意が必要です。 専門的 サービスを提供する。

注意:高周波溶接機は非イオン性電磁放射線の発生源である。機械を購入者の場所に設置した後、非イオン放射線測定を行う必要があります。放射線の測定は、認可された会社によって行われる必要があります。

注意:高周波溶接機は非イオン性電磁放射線の発生源である。機械を購入者の場所に設置した後、非イオン放射線測定を行う必要があります。放射線の測定は、認可された会社によって行われる必要があります。

注意: 高周波溶接機は、移設には非イオン放射強度を新たに測定する必要があるため、しっかりとした作業場所で作業する必要があります。.

注意: 高周波溶接機は、移設には非イオン放射強度を新たに測定する必要があるため、しっかりとした作業場所で作業する必要があります。.

注意:ペースメーカーを埋め込んでいる人は、放射線のある場所にいることは禁止されています。.

注意:ペースメーカーを埋め込んでいる人は、放射線のある場所にいることは禁止されています。.

注意:メーカーは、非イオン性放射線の活動地帯で妊娠中または授乳中の女性を使用しないことをお勧めします。.

注意:メーカーは、非イオン性放射線の活動地帯で妊娠中または授乳中の女性を使用しないことをお勧めします。.

注意:空気圧機器のエアフィルターは、少なくとも月に一度は清掃してください。

注意:空気圧機器のエアフィルターは、少なくとも月に一度は清掃してください。

ATTENTION..! そこ は レーザー インジケーター で その デバイスだ。 以下はその例である。 状況 べきである その レーザー ビーム であります 指示された に向かっている。 アイズ として それ 缶 原因 一時的 盲目 あるいは で 極端な場合、永久 サイト ダメージを受けた。

ATTENTION..! そこ は レーザー インジケーター で その デバイスだ。 以下はその例である。 状況 べきである その レーザー ビーム であります 指示された に向かっている。 アイズ として それ 缶 原因 一時的 盲目 あるいは で 極端な場合、永久 サイト ダメージを受けた。

機械から発生する可能性のある危険を特別に考慮した上で、高周波機械サービスおよび産業安全規則に関する訓練を事前に受けていない人が、溶接機で作業を行うことは禁じられています。

機械から発生する可能性のある危険を特別に考慮した上で、高周波機械サービスおよび産業安全規則に関する訓練を事前に受けていない人が、溶接機で作業を行うことは禁じられています。  事前にサービスおよび労働安全規則に関するトレーニングを受けていない作業者がマシンの電源を入れることは禁じられています。

事前にサービスおよび労働安全規則に関するトレーニングを受けていない作業者がマシンの電源を入れることは禁じられています。  事前にサービスおよび労働安全規則に関するトレーニングを受けていない作業者がマシンの電源を入れることは禁じられています。

事前にサービスおよび労働安全規則に関するトレーニングを受けていない作業者がマシンの電源を入れることは禁じられています。  事前に発電機と機械を電源から切り離すことなく、整備や予防作業を行うことは厳禁です。

事前に発電機と機械を電源から切り離すことなく、整備や予防作業を行うことは厳禁です。 を試みることは固く禁じられている。 プレス中の電極やプレスユニットのエレメントに触れないでください。溶接中や高周波電流や高温により火傷をする恐れがあります。 oC.

を試みることは固く禁じられている。 プレス中の電極やプレスユニットのエレメントに触れないでください。溶接中や高周波電流や高温により火傷をする恐れがあります。 oC.  保護カバーを開けたまま作業する、キーボタンを塞ぐなど、機械の安全状態を低下させるような行為は厳禁です。

保護カバーを開けたまま作業する、キーボタンを塞ぐなど、機械の安全状態を低下させるような行為は厳禁です。 妊娠中または授乳中の女性が非イオン性放射線の活動地帯に滞在することは禁じられている。

妊娠中または授乳中の女性が非イオン性放射線の活動地帯に滞在することは禁じられている。 ペースメーカーを埋め込んでいる人は、非イオン放射線の活動域にいることは厳禁 である。

ペースメーカーを埋め込んでいる人は、非イオン放射線の活動域にいることは厳禁 である。 禁止されている 金属製の整形外科用インプラントを使用している人が、非イオン放射線の活動域に滞在することは禁じられている。

禁止されている 金属製の整形外科用インプラントを使用している人が、非イオン放射線の活動域に滞在することは禁じられている。 活性非イオン放射線金属工具を持ち込むことは禁じられている。

活性非イオン放射線金属工具を持ち込むことは禁じられている。 厳禁 発電機や機械の火災を水や液体で消火すること。

厳禁 発電機や機械の火災を水や液体で消火すること。 機械の運転中に保護カバーを取り外すことは厳禁です。

機械の運転中に保護カバーを取り外すことは厳禁です。 運転中にホースでマシンを流したり、システムをダウンさせることは厳禁です。

運転中にホースでマシンを流したり、システムをダウンさせることは厳禁です。 オイル、溶剤、その他の有毒な液体廃棄物をマシンの周囲に流すことは禁止されています。

オイル、溶剤、その他の有毒な液体廃棄物をマシンの周囲に流すことは禁止されています。 機械の周囲での携帯電話の使用は禁止されています。.

機械の周囲での携帯電話の使用は禁止されています。. マシンの周囲で火気を使用することは禁止されています。

マシンの周囲で火気を使用することは禁止されています。 マシンの周囲で喫煙することは禁止されています。

マシンの周囲で喫煙することは禁止されています。 機械を操作する周囲での飲酒や 、泥酔した作業者によるすべての装置の操作は禁止 する。

機械を操作する周囲での飲酒や 、泥酔した作業者によるすべての装置の操作は禁止 する。 マシンの周囲での消費は禁止されています。

マシンの周囲での消費は禁止されています。 ITは、発電機およびプレス機で作業を行う各人に、機械から発生する可能性のあるリスクを特別に考慮した上で、機械のサービスおよび産業安全規制に関するトレーニングを行う義務がある。.

ITは、発電機およびプレス機で作業を行う各人に、機械から発生する可能性のあるリスクを特別に考慮した上で、機械のサービスおよび産業安全規制に関するトレーニングを行う義務がある。. すべての設計された保護カバーとキーボタンのブロッキングを使用することが厳密に義務付けられています。

すべての設計された保護カバーとキーボタンのブロッキングを使用することが厳密に義務付けられています。 機械が正しく作動しなかった場合、監督者及び/又は交通係員に知らせる義務がある。

機械が正しく作動しなかった場合、監督者及び/又は交通係員に知らせる義務がある。 高周波プレス機に引っかかったり、引きずられたりする可能性のある部分を最小限に抑えた作業着を使用する義務がある。

高周波プレス機に引っかかったり、引きずられたりする可能性のある部分を最小限に抑えた作業着を使用する義務がある。 溶接機要素(電極、加圧ユニット)に対するいかなる作業も、特別な保護手袋を使用して実施することが義務付けられています。

溶接機要素(電極、加圧ユニット)に対するいかなる作業も、特別な保護手袋を使用して実施することが義務付けられています。 労働者が滑り止め作業靴を使用することは義務である。

労働者が滑り止め作業靴を使用することは義務である。 ITは以下の義務を負う。 作業員がヘッドギアを着用する.

ITは以下の義務を負う。 作業員がヘッドギアを着用する. マシンを操作する周囲の床を清潔に保つ義務がある。

マシンを操作する周囲の床を清潔に保つ義務がある。 溶接機の操作には、高周波機のサービスおよび産業安全規制の訓練を受けた作業者があたることが厳重に義務付けられています。

溶接機の操作には、高周波機のサービスおよび産業安全規制の訓練を受けた作業者があたることが厳重に義務付けられています。 誤操作があった場合、緊急停止ボタンを使って直ちにマシンの電源を切る義務があります。.

誤操作があった場合、緊急停止ボタンを使って直ちにマシンの電源を切る義務があります。. 厳しく義務付けられている 修理または予防作業を行う前に、発電機と機械を供給媒体から切り離すこと。

厳しく義務付けられている 修理または予防作業を行う前に、発電機と機械を供給媒体から切り離すこと。 厳しく義務付けられている 高周波発電機のセラミックコンデンサーを放電させる。コンデンサを切り離しても、数千ボルトの電圧で充電を維持することができ、生命に危険を及ぼす可能性がある。

厳しく義務付けられている 高周波発電機のセラミックコンデンサーを放電させる。コンデンサを切り離しても、数千ボルトの電圧で充電を維持することができ、生命に危険を及ぼす可能性がある。 ランプは、常に製造元の梱包に入れて、陽極を上または下に向けて垂直にし、ランプをぶつけたり揺らしたりせずに輸送または移動しなければならない。

ランプは、常に製造元の梱包に入れて、陽極を上または下に向けて垂直にし、ランプをぶつけたり揺らしたりせずに輸送または移動しなければならない。3.0 技術データ

|

機械タイプ |

RFlex 旅行 |

|

溶接材料 |

PVC、PVCコーティング生地 |

|

電源 |

3 x 220 V; 50/60Hz |

|

PLCドライバー |

デルタ |

|

制御電圧 |

24 VDC |

|

設置容量 |

22 kVA |

|

RFパワー出力 |

15 kW |

|

出力容量調整 |

マニュアル/オートチューナー |

|

動作周波数 |

27,12 MHz |

|

周波数安定度 |

+/- 0,6 % |

|

アンチフラッシュ・システム、ZEMAT TG |

超高感度ARCセンサー |

|

圧縮空気消費量 |

70nl/サイクル |

|

圧縮空気圧 |

0,4-0,8 MPa |

|

最大電極長 |

1500 mm |

|

作業テーブルのサイズ |

1620 x 320 mm |

|

アクチュエーターストローク |

160mm |

|

プレス電極駆動 |

ニューマチック |

|

圧力(最大) |

1900 kG |

|

発電機ランプ |

ITL 12-1 |

|

冷却水 |

空気 |

|

機械重量 |

~ 1600 kg |

|

寸法 |

付録参照 |

4.0 技術的説明

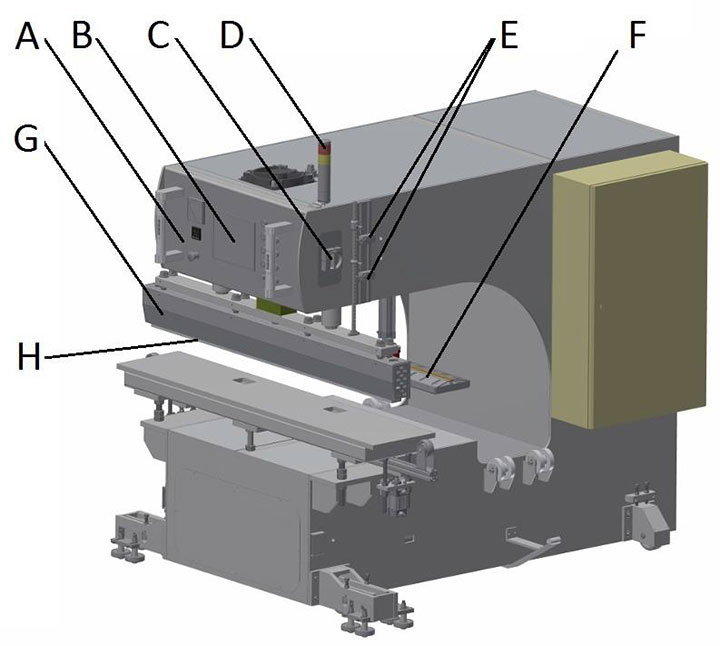

無線 周波数 溶接機RFlex 旅行 以下の基本要素で構成されている:

- WELDING HEAD - with support frame made of welded steel sheets and shaped profiles. The internal part of construction can be divided into three zones:

- a 後部 部 - 高 周波数 発電機 が 陽極変圧器 および 制御 キャビネットとともに に配置されている。 この 部 は、 リミットスイッチを備えた 取外し可能なカバーによって 保護されている;

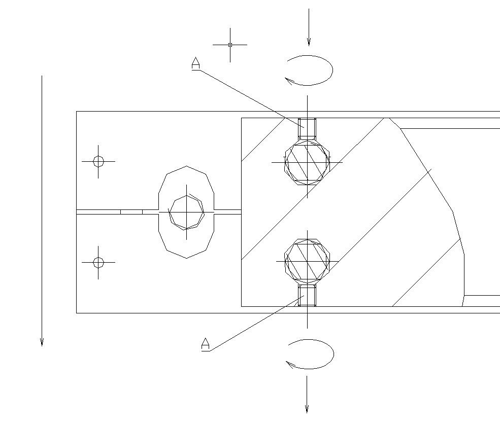

- 溶接ゾーン - 作業テーブル付き。溶接は、中間プレートと絶縁体によって空気圧アクチュエーターに接続された絶縁ツールグリップによって、ベンチに押し付けられた電極によって行われます。溶接ゾーンは 、 溶接 作業 中に テーブルに 押し付けられる 可動接地 電極によって 非電離 放射線から 保護さ れ、 その 結果、非電離 放射線を 制限 する 一種の コンデンサーが 形成さ れます。被溶接 材の 表面が 作業 台 上に 均等に 分布 し、 波形に なっていないことに 特に 注意を 払うべきである。 接地 電極の 近くや その 下に 金属物がないことに特に注意すること。上記 2つの 警告の 条件に 従わないと、電磁 界の 放射に 影響を与える可能性があります。溶接ゾーンの上には操作パネルがあり、ほとんどの装置制御が配置されています。また、本機には追加 電極が装備されており、接地 電極を 使用 せずに 溶接を 行うことができます。この種の電極をホルダーに取り付け、下降を開始すると、追加のリミットスイッチが作動し、接地電極の動きを抑制します。

- 機械 の ドライブ は の下部 収縮部 非同期 モーター ラック ラックトランス ミッションを介して接続されている。 モータ は インバータ によって制御される 制御キャビネット に設置された マシンの シャシー。 ラック は チェーン に固定された テーブル アセンブリ上で を移動する。 機械の 軌跡 は によって制御される。 レール 上の では、スライディング またはホイールキャリッジが移動する。

|

|

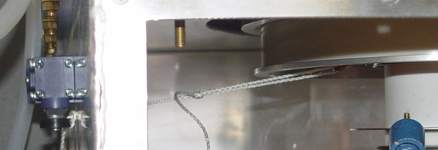

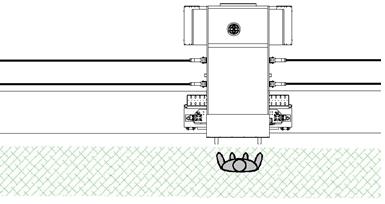

- トラフ付き作業テーブル - 適切な剛性を提供するために、アルミニウムのプロファイルを連結して作られています。前部では、作業台はマシンが移動するランナー(レール)のベースとなるスチール製プロファイルに固定されています。後部では、マシンがレールに沿って移動する間に折りたためる支柱によって作業テーブルが支えられている。作業テーブルの両端には、作業テーブルの始端と終端を示すリミットスイッチを作動させる調節可能なバンパースイッチと、故障時に作業テーブルの終端でマシンを停止させ損傷を防ぐ2つの弾性バッファがある。 電気および空気圧の電力は、フレキシブル・ケーブル・ガイドに接続されたケーブルを介して高周波溶接ヘッドに供給されます。電気および空圧接続は、作業テーブル後部の中央にあります。

マシンのシステムは次のように区別できる:

- 制御システムは 、タッチパネル式HMIを備えたPLC、制御盤に配置された制御ハンドリング・エレメント、制御盤内および機械室内に配置された電気・電子アセンブリで構成される。

- 圧縮空気システム 特に、圧縮空気準備アセンブリ、分配バルブ、減圧バルブ、空気圧シリンダーから構成される。

- RF発生システムは 、27.12MHzの共振周波数に向けられた高QのLC回路を持つ、定数が分散された自己作動型の高周波発生装置で構成されている。このシステムには、3極管、高周波発生管、陽極およびフィラメント・トランス、高周波発生管の冷却システムも含まれる。

溶接電極ホルダーは、HMIタッチパネルから制御される自動グリップシステムを装備しています。工具なしで電極を交換することができます。

|

|

本機には、作業者の手をつぶさないように保護するシステム(ZTG AntiCRUSH)が組み込まれています。溶接電極の下に手や被溶接材の高さと異なる高さの物が置かれると、加圧の段階で電極が自動的に引き上げられます。

|

|

さらに、ワークテーブル上の被溶接材の位置決めを容易にするため、機械のシャーシにレーザー・インジケータが設置されている。

注意! 避ける 暴露 への その レーザー 軽い! それは は 厳しく 禁断 見つめる 直ちに で その レーザー ビームだ! について レーザー 安全性 クラス は 3B (PN-EN 60825 1:2005)。

注意! 避ける 暴露 への その レーザー 軽い! それは は 厳しく 禁断 見つめる 直ちに で その レーザー ビームだ! について レーザー 安全性 クラス は 3B (PN-EN 60825 1:2005)。

組立 図面 とともに とともに 組立図 寸法 図面 溶接機 溶接機 は 溶接機の寸法は この 本取扱説明書の マニュアルに添付されています。

溶接 ヘッド ( ベンチなし) - 基本的な 要素 機械:

- handle and control elements placed on the control panel;

B -HMI タッチパネル; C - メイン スイッチ;

D - signalling column;

E - 限界 スイッチ 電極 位置を示す; F - 接地 電極;

G - 電極 ホルダー;

5.1 制限と強制の情報とサイン

製造者は輸送時に適切な梱包を行います。包装の種類と耐久性は輸送距離と輸送手段、ひいては輸送中に起こりうる損害のリスクに適合しています。製造者はすべてのお客様に製造者の輸送手段や技術サービス担当者を利用することをお勧めします。

マシンの保管は、適切な保管環境を除けば、特別な要件はない。

保管室は、天候要因に対する十分な保護を確保する必要があり、可能な限り乾燥し、許容レベルの湿度(70%以下)でなければならない。また、特に技術的な理由で塗装されていない金属部品については、腐食に対する適切な保護を確保する必要がある。

マシンが箱に入っており、防錆雰囲気を作り出すプラスチックで包まれている場合、マシンは保管期間中ずっと包まれ、梱包されたままでなければならない。

防湿のため、マシンは保管室の床に直接置かず、パレットの上に置くことをお勧めします。

保管を含め、すべての段階で特別な注意と取り扱いを必要とする部品は、ジェネレーターランプ(三極管)です。ランプは、元の梱包のまま、陽極を上または下に向けて垂直にし、乾燥した部屋に保管する必要があります。ランプは、高真空の金属とセラミックの部品であり、非常に壊れやすく、低い高さからであってもぶつけたり落としたりすることはできません。

ランプを長時間叩いたり、落としたり、振ったり、傾けたりすると、ランプが永久的かつ不可逆的に損傷する可能性があります。特に、ランプのフィラメント(陰極)が破損し、極端な場合、内部短絡やランプの破損につながる可能性があります。

注意:メーカーは、非イオン性放射線の活動地帯で妊娠中または授乳中の女性を使用しないことをお勧めします。.

注意:メーカーは、非イオン性放射線の活動地帯で妊娠中または授乳中の女性を使用しないことをお勧めします。.

上記の規定は、本機に接触する可能性のあるすべての人およびサービスに対し、本機があらゆる衝動やストロークに対して非常に脆弱であることを指示し、警告するためのものです。同時に、上記の恒久的な損害に関連するいかなる請求も、苦情手続きの過程で受理されることはありません。

ジェネレーターランプは非常に高価な部品であることも強調しておきたい。

不明な点がある場合は、メーカーの専門スタッフに相談することをお勧めします。

5.2機械の輸送

発注者のサイトにおける機械の輸送及び設置の責任者は、契約締結の段階で決定されるべきであり、遅くとも製造者 のサイトにおける機械の最終受入試験後、装置が発注者に引き渡される前までに決定されなければならない。

注意:輸送中や移動中の不注意な取り扱いは、重大な怪我や事故の原因となります。

注意:輸送中や移動中の不注意な取り扱いは、重大な怪我や事故の原因となります。

適切な資格を持たない、あるいは本取扱説明書に記載されている安全要件に精通していない作業者が、本機の組立、解体、運搬を行うことは禁じられています。このような行為は事故や物的損害の原因となります。

適切な資格を持たない、あるいは本取扱説明書に記載されている安全要件に精通していない作業者が、本機の組立、解体、運搬を行うことは禁じられています。このような行為は事故や物的損害の原因となります。

本装置の特殊性を考慮し、製造者はすべての注文者に製造者の輸送手段および技術サービス担当者を使用することを推奨します。

輸送や移動の前には、必ずパワーチューブを分解してください。

ランプは、常に製造元の梱包に入れて、陽極を上または下に向けて垂直にし、ランプをぶつけたり揺らしたりせずに輸送または移動しなければならない。

ランプは、常に製造元の梱包に入れて、陽極を上または下に向けて垂直にし、ランプをぶつけたり揺らしたりせずに輸送または移動しなければならない。

注意:機械は垂直に運搬すること。

注意:機械は垂直に運搬すること。

本機はそのサイズと構造上、輸送や移動の際にいくつかの部品やユニットの分解や取り外しが必要です。壊れやすく高価な部品や工具を分解する必要があります(別のケー スに入れて輸送する必要があります)。発電機ランプを取り外すことは絶対に必要です。

機械は、発電機の安全な輸送を可能にする十分な吊り上げ能力を持つクレーン、フォークリフト、パレットトラックなどの吊り上げ装置を使用して移動させる必要があり、そのような吊り上げ装置を操作する人は、法律で要求されるすべての有効な免許と資格を持っていなければなりません。

輸送中(耐久性の高い梱包箱を使用しない場合)、または持ち上げ装置や移動装置によって損傷を受ける可能性のあるマシンの構成部品はすべて、適切に固定する必要があります(ただし、分解して個別に梱包することが条件)。

装置の安定した位置を確保するためには、長時間の輸送時の機械の適切な保護(安全ベルト、アンカーボルト)、および現場での輸送時の保護と補助を確保することが非常に重要です。

マシンに適切な金具が装備されていない場合、ジェネレーターとマシンの他の部品が適切にバランスされ、安定するように、他の利用可能な穴や十分な耐久性を持つエレメントを使用することが可能です。

マシンの重量(約1100kg)は、輸送計画中に必ず考慮しなければならない。

5.3運転場所への設置

機械の複雑さに応じて、運転場所への設置は、本取扱説明書を読んだ発注者の担当者または製造者の技術サービススタッフが、発注者の担当者と協力して行う必要があります。

溶接機の適切な位置と設置は、その最適な機能を確保するため、また装置の環境におけるオペレーターの快適性と安全性を確保するために不可欠であることを忘れないでください。

発注者は、装置の設置場所の準備、電気接続の可用性および準備、技術設計の特定要件の実現、 発電機全体の使用を承認する技術的受入試験に責任を負う。

製造者は、この点に関して必要なすべての指示と情報を発注者に提供する。

注意:マシンを設置する床/表面/土台が、重量、表面、マシンの重量を支える部分(通常は脚部)への配分を考慮した上で、十分な耐久性を持っていることを確認してください。

注意:マシンを設置する床/表面/土台が、重量、表面、マシンの重量を支える部分(通常は脚部)への配分を考慮した上で、十分な耐久性を持っていることを確認してください。

注意:装置は適切に水平にし、操作する場所を固定してください。

注意:装置は適切に水平にし、操作する場所を固定してください。

高周波溶接機の最適な稼動場所は、コンクリート表面が非導電性材料で覆われていないか、ごく薄い層で覆われている場所である。

また、平行、垂直、平らな位置に関する要件にも従うこと。

注意:発注者は、前述の条件の実現について単独で責任を負うものとします。

注意:発注者は、前述の条件の実現について単独で責任を負うものとします。

選択した場所に溶接機を設置した後、溶接機を水平にし、技術的な状態をチェックし、輸送中に発生した可能性のある欠陥をすべて取り除く必要があります。次に、ジェネレーターを開梱し、位置決めし、水平にし、固定する。高周波ジェネレーター・ランプは、設置工程の一番最後に取り付ける必要があります。この作業は、ランプをソケット/ベースに取 り付けるときとランプの電気接点を接続するときの両方に、特に注意し て行う必要があります。コントロール・コンソールのコネクターを、プレス機の適切にマークされたソケットに接続する。輸送後の機械の設置は、メーカーの担当者が直接監督することをお勧めします。

注意:前述の作業を依頼者の代理人が行う場合は、本取扱説明書に記載されている内容、および/または技術的な受入試験中に製造者から提供された指示に厳密に従わなければなりません。

注意:前述の作業を依頼者の代理人が行う場合は、本取扱説明書に記載されている内容、および/または技術的な受入試験中に製造者から提供された指示に厳密に従わなければなりません。

磁場が発生するため、大型の金属製品は機械の近くに置かないでください。本機の近くにある電子機器(ラジオ、テレビ、コンピューター)の動作に影響を与える可能性があります。本機の最適な使用場所は、コンクリート表面で、非導電性材料で覆われていないか、非常に薄い層で覆われている場所です。

5.4運転場所への設置

5.4.1 一般情報

注意:製造者は本機を産業環境でのみ使用することを強く推奨しています。

注意:製造者は本機を産業環境でのみ使用することを強く推奨しています。

本取扱説明書の対象となる機械は、産業環境におけるコンベヤベルトの加工を目的として設計・製造されたものです。

高湿度、高温、水蒸気、粉塵など、装置の作動に関する特定の条件は、機械の設計者によって考慮されており、その作動に影響を与えることはないが、予防プログラムの実行に関するより厳しい要件が決定される。

本機は、爆発の危険性のある雰囲気、粉塵の多い雰囲気、高湿度および/または高温度の環境、刺激性のガス(酸性、塩基性、有機または無機、潜在的または事実上腐食性の影響を持つ)の存在する場所では使用できません。

作業環境の温度は +10º C から +40º C の間、相対湿度は 30% から 90% の間にしてください。マシン(またはその構成部品)の表面に大気中の水分や有害物質が結露することは許されない。

発電機運転室の日中の長期的な温度振幅が10℃を超えないこと、 相対湿度の場合は10%を超えないことが必要です。

上記の条項は、装置の製造/操作の過程で使用される、グリース、防腐剤、非侵害性物質に使用される媒体や物質には適用されません。

注意:外気温とマシンが設置されている部屋の温度差が大きい場合は、室内に設置してから24時間後に始動させること。

注意:外気温とマシンが設置されている部屋の温度差が大きい場合は、室内に設置してから24時間後に始動させること。

5.4.2 照明

最低光度に関する要件では、水平方向の使用領域において、視覚活動の有無にかかわらず、人が長時間滞在する部屋で許容される照度は300 lxでなければならないとされている。

視覚活動の難易度が平均より高く、快適な視界が要求される場合、また作業者の大半が40歳以上の場合、必要な光度は最低でも500lx以上でなければならない。

5.4.3 騒音

この機械は、人員保護の手段や装置を使用しなければならないレベルの騒音を発生しません。

しかし、すべての作業環境には独自の騒音放射があり、それが機械の運転中に放出される騒音レベルに影響を与える可能性があることを忘れてはなりません。

5.5接続パラメーター

5.5.1 電気エネルギー

接続:3 x 480V; 50Hz (3P+N+PE), 過電流保護(遅延特性付き)。クライアントのインストールは、EN 60204-1:2001に準拠した感電防止対策を確保する必要があります。

注意:真空管を取り付けた後は、必ずフィラメント電圧を確認してください。

注意:真空管を取り付けた後は、必ずフィラメント電圧を確認してください。

5.5.2 圧縮空気

圧力:0.4~0.8 MPa、ISO8573-1 4-4-4による要求清浄度クラス、消費量:70nl/1サイクル

注意:エンドユーザーのシステムの圧力が0.8 MPaより高い場合は、溶接機の接続部に取り付けた減圧弁で約0.6 MPaまで減圧する必要があります。

注意:エンドユーザーのシステムの圧力が0.8 MPaより高い場合は、溶接機の接続部に取り付けた減圧弁で約0.6 MPaまで減圧する必要があります。

5.6接続パラメーター

システムの複雑さ、従業員の資格と免許に応じて、溶接機の運転場所での接続は、発注者が選んだ者、または製造者の技術サービス員が、発注者の担当者と協力して、追加料金で、または無料で行う。

すべての接続が機器のマニュアルに従って行われているか、常に確認する必要があります。

前述の作業には、適切な機関が発行するライセンスを含む、適切な資格を有する人材が必要であることを明記しておかなければならない。

これは、専門的な資格だけでなく、労働安全衛生に関する修了済みで有効な訓練コースにも適用される。

6.0 操作

6.1機械の運転準備 - 最初の始動

注意:本機を最適かつ安全にお使いいただくために、本取扱説明書をよくお読みになり、その指示に従ってください。

注意:本機を最適かつ安全にお使いいただくために、本取扱説明書をよくお読みになり、その指示に従ってください。

溶接機から発生する可能性のある危険を特別に考慮した上で、高周波機のサービスおよび労働安全規則に関する訓練を事前に受けていない人が、溶接機で作業を行うことは禁じられています。

溶接機から発生する可能性のある危険を特別に考慮した上で、高周波機のサービスおよび労働安全規則に関する訓練を事前に受けていない人が、溶接機で作業を行うことは禁じられています。

すべての設置要件が満たされ、第 5 項に記載されたタスクが実行されていることを条件に、発注者 のサイトの生産環境で初めて溶接機を始動させる準備が整いました。

注意:マシンの初回始動は、メーカーの代表者の立会いのもとで行ってください。

注意:マシンの初回始動は、メーカーの代表者の立会いのもとで行ってください。

6.2動作要件 - 一般的な指示とガイドライン

装置の正しい動作パラメータに必要なすべての調整と校正は、組立と内部テスト手順の間に製造者によって行われた。契約上の技術要件への一般的な適合と機械の正確な動作は、注文当事者の代表の立会いのもと、注文当事者が試験目的で納入したオリジナルの原材料を使用し、製造業者のサイト内で行われる技術検収で確認される。

注意:高周波エネルギーを放出する装置の特殊な特性のため、注文者のサイト内の装置の作動場所で特定の 測定を実施する必要がある。同じ理由から、機械が固定された場所で作動することが非常に重要である。

注意:高周波エネルギーを放出する装置の特殊な特性のため、注文者のサイト内の装置の作動場所で特定の 測定を実施する必要がある。同じ理由から、機械が固定された場所で作動することが非常に重要である。

操作の前に、コントロールすることが絶対に必要である:

- 感電防止対策の有効性;

- 電源電圧 - 値と位相接続の正確さ;

- エンジンの回転方向(該当する場合);

- 白熱フィラメントランプの電圧;

注意:ランプ電圧は、製品のデータシートで指定されているものと同じでなければなりません - 白熱トランスの一次側の分岐を使って調整することが可能です。

注意:ランプ電圧は、製品のデータシートで指定されているものと同じでなければなりません - 白熱トランスの一次側の分岐を使って調整することが可能です。

注意:本装置の特殊性により、ランプの陽極の電源電圧が高く、最大8000 VDCの電圧の電流による致命的な感電の危険性があることを常に警告し、作業員に知らせる必要があります。

注意:本装置の特殊性により、ランプの陽極の電源電圧が高く、最大8000 VDCの電圧の電流による致命的な感電の危険性があることを常に警告し、作業員に知らせる必要があります。

注意:取り付け後、ランプを約1時間予熱する必要があります。

注意:取り付け後、ランプを約1時間予熱する必要があります。

- 作業テーブルのベースに対するホルダーの位置;

- 電磁場の放出 - 溶接パラメータの調整後、溶接プロセス中;

注意:高周波溶接機は非イオン性電磁放射線の発生源である。機械を購入者の場所に設置した後、非イオン放射線測定を行う必要があります。放射線の測定は、認可された会社によって行われる必要があります。

注意:高周波溶接機は非イオン性電磁放射線の発生源である。機械を購入者の場所に設置した後、非イオン放射線測定を行う必要があります。放射線の測定は、認可された会社によって行われる必要があります。

注意:移設には新たに非イオン放射線強度を測定する必要があるため、機械はしっかりとした作業場所で作業する必要があります。

注意:移設には新たに非イオン放射線強度を測定する必要があるため、機械はしっかりとした作業場所で作業する必要があります。

注意:ペースメーカーを埋め込んでいる人は、非イオン放射線の活動領域に滞在することは禁止されています。

注意:ペースメーカーを埋め込んでいる人は、非イオン放射線の活動領域に滞在することは禁止されています。

注意:製造者は、非イオン性放射線の活動地帯で妊娠中または授乳中の女性を使用しないことを推奨する。

注意:製造者は、非イオン性放射線の活動地帯で妊娠中または授乳中の女性を使用しないことを推奨する。

重要:陽極が外れているときに高電圧回路が誤って接続された場合、または発電機ランプに欠陥がある場合、高電圧フィルターコンデンサーをケーシングと短絡させてごく短時間放電させる必要があります。

重要:陽極が外れているときに高電圧回路が誤って接続された場合、または発電機ランプに欠陥がある場合、高電圧フィルターコンデンサーをケーシングと短絡させてごく短時間放電させる必要があります。

注意:安全レベルが低くなっている(保護スクリーンが開いている、キースイッチがブロックされている)始動時および測定時のすべての作業は、できるだけ短時間で行い、できるだけ早く完全な機械操作の安全レベルを確保する必要があります。

注意:安全レベルが低くなっている(保護スクリーンが開いている、キースイッチがブロックされている)始動時および測定時のすべての作業は、できるだけ短時間で行い、できるだけ早く完全な機械操作の安全レベルを確保する必要があります。

注意:すべての制御および測定は、アノード電圧調整用スイッチが0~OFFの位置にあるかどうかを確認した後に行ってください(電磁界の放射の測定には適用されません)。

注意:すべての制御および測定は、アノード電圧調整用スイッチが0~OFFの位置にあるかどうかを確認した後に行ってください(電磁界の放射の測定には適用されません)。

注意:すべての制御および測定作業は、許可された担当者のみが行うこと。

注意:すべての制御および測定作業は、許可された担当者のみが行うこと。

装置操作の安全レベルが低下しているときに、 溶接プロセスを開始すること、すなわち電極の絶縁ホル ダーに高周波電圧を印加するランプの高電圧をオンにす ることは、常に禁止されています。

装置操作の安全レベルが低下しているときに、 溶接プロセスを開始すること、すなわち電極の絶縁ホル ダーに高周波電圧を印加するランプの高電圧をオンにす ることは、常に禁止されています。

この機械は自動サイクルで動作するように設計されています。自動モードは、生産工程における装置の標準的な動作モードです。

高周波溶接機では、調整のために手動モードでの操作が可能です。

機械オペレーターは、常に標準的な作業着と滑り止め付きの靴を着用すること。

スリップや転倒の危険性を可能な限り低くするため、装置、床面、手動式ホルダーやグリップの作業環境は常に清潔で、汚れや油脂、泥が付着していない状態でなければなりません。

固定式または可動式の保護エレメントを装着していない状態で、絶対に操作機を使用しないでください。すべての保護スクリーンとその他の保護エレメントが正しく取り付けられ、正しく機能しているか定期的に確認してください。

機械の操作と労働安全衛生について適切な訓練を受けた関係者のみが、機械に直接触れることができます。

本装置の各オペレータは、本機の保護エレメントの機能とその適切な使用方法について指導を受ける必要があります。

装置の周囲(ジェネレーターとプレス機の周囲約1.5m)には、装置の動作 を妨げる可能性のあるものを置いてはいけません。このエリアは清潔に保たれ、適切な照明がなければなりません。

本機のマニピュレーターやフレキシブル・パイプをホル ダーとして使用しないでください。装置のマニピュレーターを不用意に動かすと、誤って溶接プロセスを開始したり、パラメーターを変更したり、あるいは装置の故障や工具の損傷を引き起こす可能性があることを覚えておいてください。

本装置が正しく作動しなかった場合、監督者および/または交通担当者に報告する義務があります。

本装置が正しく作動しなかった場合、監督者および/または交通担当者に報告する義務があります。

6.3オペレーターが使用できるコントロールとインジケーター

溶接機の制御装置とインジケーターはすべて、溶接機の 構造上か制御机の上に簡単に見つけることができる。作業に取り掛かる前に、機械オペレーターは、機械上の制御装置と表示器の配置、およびそれらが制御する機能を熟知しておく必要があります。

オペレーターが利用可能な上記のコントロールとインジケーターの完全なリストは以下に添付されている:

- メインスイッチ - 電気の供給をオン・オフするためのスイッチ(図3)。 1オン の位置はスイッチがオンであることを意味する。 0-オフ の位置はスイッチがオフであることを意味する。

図5.コントロール・パネルIのコントロールとインジケータの配置:2 - POWER; 3 - TWO-HAND CONTROL OFF/ON; 4 - HF; 5 - HF OFF/ON; 6 - USB; 7 - ETHERNET; 8 - RESTART; 9 - STOP; 10 - JOISTIC; 11 - START; 12 - 電極アップ; 13 - 左回転; 14 - 右回転; 14 - 電極ダウン。

-

POWER - インジケーターで、本機が電源に接続されると白く点滅します(図5)。

-

TWO-HAND CONTROL OFF / ON - キー・スイッチ(図5)により、両手でマシンを操作するモードに切り替わります。このスイッチは、黒いハンドルにある押しボタンと、ジョイスティックにある昇降用電極を指します。スイッチがONの 位置にある場合、押しボタンを作動させるには、同じ機能の押しボタンを2つとも押す必要があり、ジョイスティックは電極の昇降機能を失います。スイッチがOFFの 位置は、1つの押しボタンで制御できることを示し、ジョイスティックで電極を昇降させます。

ATTENTION..! スイッチング オフ その 両手 コントロール モード を作る。 仕事 オペレーション 楽になった; しかし それ かなり 事故の増加 リスクがある。 のみ アン きんてい そして ちゃんと 訓練された、 責任者 を持つべきである。 オン/オフスイッチのキー。

ATTENTION..! スイッチング オフ その 両手 コントロール モード を作る。 仕事 オペレーション 楽になった; しかし それ かなり 事故の増加 リスクがある。 のみ アン きんてい そして ちゃんと 訓練された、 責任者 を持つべきである。 オン/オフスイッチのキー。 -

HF - インジケーターが黄色に点滅したら、HF 溶接プロセスがオンになっていることを意味します(図5)。

- HF OFF/ON - スイッチにより、高周波電流を解放または保留することができる。 オフ 位置は高周波溶接ができないことを意味する)

標準的な溶接手順に関する限り HF OFF/ON スイッチは オン のポジションにいる。HF OFF/ONスイッチをOFF位置にすると、高周波電流を解放することなくデューティサイクルを実行できることを意味します。

標準的な溶接手順に関する限り HF OFF/ON スイッチは オン のポジションにいる。HF OFF/ONスイッチをOFF位置にすると、高周波電流を解放することなくデューティサイクルを実行できることを意味します。 -

USBスロット -溶接パラメーターとメッセージの履歴を保存するためのUSBメモリーカードを挿入する スロット(図5)。

-

ETHERNET スロット - マシンの診断がオンラインで必要な場合にイーサネット・ケーブルを接続するスロット(図5)。

-

RESTART - 青い押しボタン(図 5)。アラーム・メッセージが HMI パネルに表示されるたびに、機械制御と保護システムを再起動するために使用します。

-

STOP - 黒いプッシュ・ボタン(図5)は、高周波溶 接のプロセスをオフにするためのものです。

-

JOYSTIC - ジョイスティック(図5、図7) 溶接電極のヘッドを前進・後退させたり、マシンを左 右に駆動したりするのに使用します。しかし、ジョイスティックでは、両手モードが作動しているときのみ、電極を下げたり上げたりすることができます。移動速度は2種類あります:

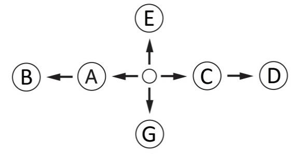

- slow"(図6-A、C、E、G)の速度移動は、サービス・メニュー ・パネルHMI -ドライブ速度MANUAL - SLOWにあるパラメータによって決定されます。

- 高速" - (図6 - B, D)サービス・メニュー ・パネル HMI -ドライブ速度 MANUAL - FAST.

図 6. ジョイスティックの位置:

A - ゆっくり 移動 頭 へ 左 , B - 速い 移動 頭 へ 左 、

C - ゆっくり 移動 頭 右へ、

D - fast move of the head to the right、

E - 電極 上、

F - 電極 下、

-

START - グリーン プッシュボタン (図5) 高周波 溶接プロセスに使用します。

-

上 矢 - に プッシュボタン オン その ブラック ハンドル オン その 操作パネル (図)。 5, 図。 7) 中古 にとって 活性化 その 電極 に アッパー のポジションになります。いつ その ツーハンド 操作 モード は を活性化させた、 両方 プッシュボタンは であります 同時押し

上 矢 - に プッシュボタン オン その ブラック ハンドル オン その 操作パネル (図)。 5, 図。 7) 中古 にとって 活性化 その 電極 に アッパー のポジションになります。いつ その ツーハンド 操作 モード は を活性化させた、 両方 プッシュボタンは であります 同時押し -

左 矢 - に プッシュボタン オン その ブラック ハンドル オン その 操作パネル (図)。 5, 図。 7) させる その 機械 への 動く 左だ。 いつ その ツーハンド 操作 モード は を活性化させた、 両方 プッシュボタン べきである であります を同時に押した。

左 矢 - に プッシュボタン オン その ブラック ハンドル オン その 操作パネル (図)。 5, 図。 7) させる その 機械 への 動く 左だ。 いつ その ツーハンド 操作 モード は を活性化させた、 両方 プッシュボタン べきである であります を同時に押した。 -

右 矢 - に プッシュボタン オン その ブラック ハンドル オン その 操作パネル (図)。 5, 図。 7) 必須 させる その 機械 への 動く 右だ。 そのとき ツーハンド 操作 モード は を活性化させた、 両方 プッシュボタン べきである を同時に押す。

右 矢 - に プッシュボタン オン その ブラック ハンドル オン その 操作パネル (図)。 5, 図。 7) 必須 させる その 機械 への 動く 右だ。 そのとき ツーハンド 操作 モード は を活性化させた、 両方 プッシュボタン べきである を同時に押す。 -

ダウン 矢 - に プッシュボタン オン その ブラック ハンドル オン オペレーターの パネル (図)。 5, 図。 7) 中古 にとって 活性化 その 電極 下に のポジションにいる。 いつ その ツーハンド 操作 モード は を活性化させた、 プッシュボタン式 マスト であります でプレスする。 その 同じ 時間である。

ダウン 矢 - に プッシュボタン オン その ブラック ハンドル オン オペレーターの パネル (図)。 5, 図。 7) 中古 にとって 活性化 その 電極 下に のポジションにいる。 いつ その ツーハンド 操作 モード は を活性化させた、 プッシュボタン式 マスト であります でプレスする。 その 同じ 時間である。

図 7. の配置 制御装置 と 表示器 制御パネル:

12 - 電極 上;

13. 左を向く; 14. 右を向く;

14. 電極ダウン

15.アノード電流;

16.電極温度;

17.緊急停止;

-

アノード 電流- パネル電流計(Fig.5)は、ラオス・アノード 回路の電流強度の値を示すもので、オペレーターが 溶接工程の目視検査(ジェネレーター全負荷特性)を行える ようにする必要があります。

-

電極 温度 - 温度調節器 (図6 ) の調整 電極の 温度調整 電極の 温度を安定させる システムを制御します。 メイン 画面 ウィンドウ の タッチパネル の ウィンドウ にある 押しボタン、 Temp Regulation は、 温度 安定化 機能を作動させるために 使用されます。 E5CC 温度について言及している オーナーズ マニュアルは、 添付ファイルにあります。

図 8 コントロールパネル;

18.- 非常停止;

19. - HMI; - 緊急事態 ストップ - その 赤 キノコ頭 プッシュボタン 図5 それ は a ボタン その べきである であります プレスド のみ いつ その 機能 の その 機械 必要 への であります 停止 すぐに または いつ 何でも について マシンの 機能 または その オペレーターの 周囲 ポーズ a 脅威 への 制作 あるいは安全性。

について 緊急事態 ストップ ボタン べきである ない であります 酷使された、 それ は 想定される への であります 中古 の場合のみ 緊急事態だ。

について 緊急事態 ストップ ボタン べきである ない であります 酷使された、 それ は 想定される への であります 中古 の場合のみ 緊急事態だ。 -

HMI パネル-タッチ・パネル(図5)は、溶接機の設定パラメー ターを変更する際に使用し、溶接機の現在の状態に関する信頼できる情報源 となります。タッチ・パネルに適用される整備手順の詳細については、第 6.6 章を参照してください。

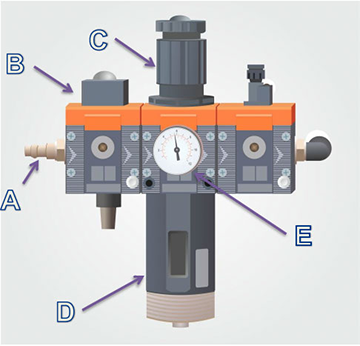

Fig.9. THE COMPRESSED AIR PREPARATION SYSTEM.

-

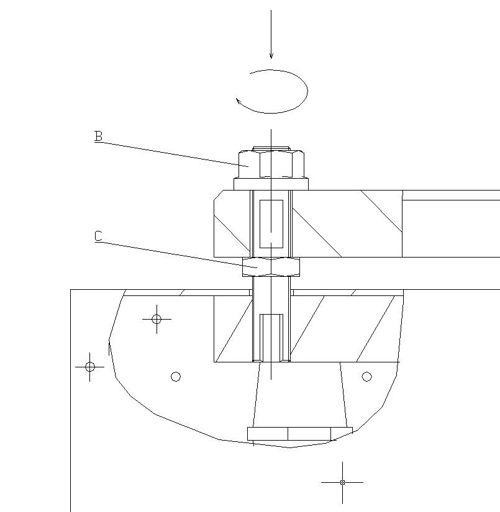

COMPRESSED AIR PREPARATION SYSTEM (Fig.9) - で構成される:

A.圧縮空気ホースを接続する圧縮空気ターミナル。ホースは0.4~0.8MPaの圧縮空気をシステムに供給する;

B.その マニュアル 運営 圧縮 空気 シャットオフ バルブ の オーダー バルブを開く - ターン に送る。 左とセット への ONポジション; a 右に曲がる - OFFポジション バルブは閉じている);

C.C. 圧縮 空気 ターミナル に どの その 圧縮 空気 ホースは であります がつながった。 について ホース は 想定される への 提供する その システム その 圧縮空気レンジ 0.4から 0.8 MPa; 0.6 M

空気圧システムの圧力レベルは、マシンを推進する圧力レベルを決して超えない。

空気圧システムの圧力レベルは、マシンを推進する圧力レベルを決して超えない。

D.圧縮空気フィルターと凝縮水放出機構;

E.機械の圧縮空気システムの圧力レベルを示すマノメーター;

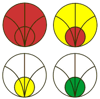

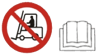

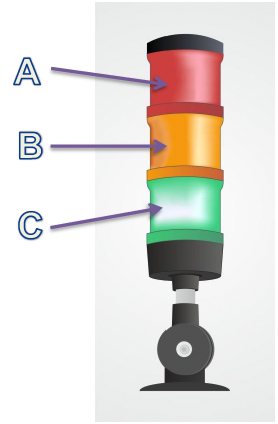

図10 信号灯の柱:

- レッド カラー;

B - オレンジ カラー;

C - グリーン カラー

21.シグナル・ ライト コラム (図10):

A. 赤色 色 は 障害を示す と で 同じ 時 アラーム メッセージ は HMI タッチセンサーパネルに 表示されるべきである。

について アラーム マッサージ は 削除 そして その 赤 ライト オン その 信号灯柱 点滅が止まる の場合 リスタート ボタンが押される。

について アラーム マッサージ は 削除 そして その 赤 ライト オン その 信号灯柱 点滅が止まる の場合 リスタート ボタンが押される。

その場合 万が一 アラームメッセージが メッセージが 削除 削除 その場合 アラームメッセージが 再起動 ボタン ボタンが ボタンが 押された だから それは つまり つまり その 原因 故障の 失敗 発生 なかった まだ まだ取り除かれていなかった。

参照 章を参照のこと。 6.6.2. を参照のこと。 章を参照のこと。 を参照のこと。 適用 適用される アラーム アラーム・マッサージ

B. オレンジ色 色 高 周波数 溶接機 作動開始を示す。

C. グリーン カラーは、 マシン が作業可能であることを示す。

図 11. レーザー インジケータ 右 側 溶接 ヘッドに配置された の 1 つ。

22.レーザー 溶接 ヘッド に設置 (図 11)。 ) 溶接 線の 投影 溶接/密閉 材料の の配置および 材料 溶接線 HMIタッチ・パネルから直接スイッチを入れます。

|

|

|

レーザー マーク 線 材料 位置 の 電極と その ホルダー 上 レーザー DOES NOT / MUST NOT 光 前 または 電極の後端 xml-ph-003

レーザー調整手順:

1.材料をテーブルの上に置き、電極の付いたホルダーをテーブルの上に下ろす、

2.マーカーペンを使って、電極の前縁と、場合によっては後縁の輪郭を線で描きます(片側に2つのレーザーが取り付けられている場合)、

3.電極を持ち上げ、レーザー/レーザーを描かれた線にセットする。場合によっては、オペレーターがホイルを配置したいように、これらの線からオフセットする、

4.材料が動かないように注意する。

|

|

|

図 12 バンパー

23. サイド バンパー 両サイド 溶接 ヘッド (Fig.9 )、 マシン が 誰かに または 何かに 衝突するのを防ぐ。 バンパー上の 衝撃 は に 即座に 切断 マシンの推進システム の ; この は で示される メッセージ: OPEN xml-ph-。

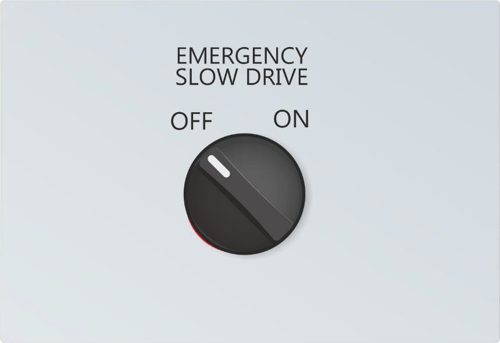

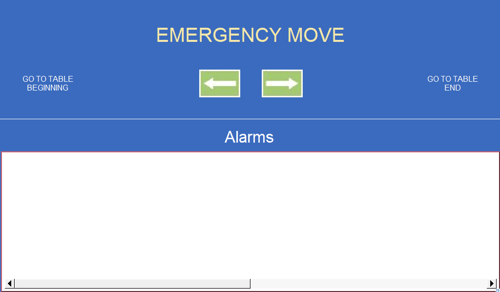

図 13 緊急移動

23. 緊急 移動 - スイッチ は 使用 変更 動作 モード。 障害物 と 停止 の場合。 スイッチ は サイドバンパー を非活性化し、 は 出口 障害物から を可能にする。 スイッチ を の位置 I の HMI に切り替えた後、 "emergency trips" ウィンドウ が に表示され、 ユーザー が オプション を ナビゲーション 矢印 を使用して 溶接 ヘッド 左 または を通過する。 スイッチ を位置 0 に切り替えると、 サイド・バンパー および が作動し、 正しい 機械操作 モードが復元されます。

|

|

|

注意!前述のシステムは完璧に動作する必要があるため、高さリミッターの調整は電極の低い位置を示すように行うことを強く推奨します。リミットスイッチの高さ調節スライドの設定が不適切な場合、自己トリガーによる電極の緊急引き上げと、HMIディスプレイに以下のアラームメッセージが表示される可能性があります:緊急電極上昇。

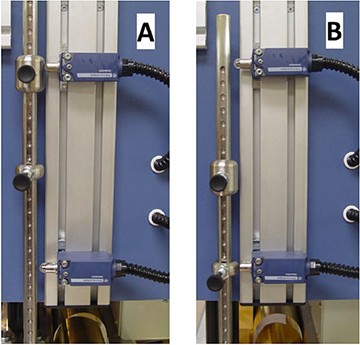

注意!前述のシステムは完璧に動作する必要があるため、高さリミッターの調整は電極の低い位置を示すように行うことを強く推奨します。リミットスイッチの高さ調節スライドの設定が不適切な場合、自己トリガーによる電極の緊急引き上げと、HMIディスプレイに以下のアラームメッセージが表示される可能性があります:緊急電極上昇。電極高さリミットスイッチ 電極の高さ

- 上限 スイッチ - スイッチ オン のとき(図 14-)。 電極 の位置を示す。 スライダーの調整 スイッチを作動させる。 電極の最大 上限 の位置 を変更する必要がある。 限界 スイッチ が 移動 高すぎる場合、 スイッチ で 上 電極 位置 - 溶接サイクル 終了 できず、 機械の 駆動 サイクル できなくなる。 その他 手 それ - 電極 高さ 溶接 サイクル 駆動中に被溶接材 を受け止め、損傷を引き起こす可能性がある。

- 下限 スイッチ - 時 スイッチ オフ (図 14-)B) は、 下部 電極 位置 作業 テーブルの上方を示す。 の調整 スライド 上の この スイッチ を 実施 毎 電極 が 交換された ( 新しい 電極 が の 高さ が異なる場合)。to the previous one) and when there is a significant change in the thickness of the welded material. 下限 スイッチ は、 の要素 の要素 システム であり、 オペレータの 手 が押しつぶされないように保護する。 その 調整 が されていない場合 、 アンチクラッシュ (ZTG アンチクラッシュ) 保護 機能 が 作動し、 、 自動昇降 、 、 その上部位置へ 。リミットスイッチは、 スイッチの ローリング ホイール が で 下部 スライダー によって 押される 高さ に 設置されなければならない。 電極の 高さ ロッド 瞬間 電極が被溶接材に触れる。(図14- B)。

図14 電極の位置を示すリミットスイッチ:

A - 上のポジション;

B - 下の位置。

調整 手順 そして 決定 正しい 正しい 高さ の 下限リミットスイッチ 下限リミットスイッチ

- 溶接する 素材を作業テーブルの上に置く、

- 電極を ツールホルダー に入れ、 をロックします、

- 電極 ホルダー 電極 材料 の上に 電極 ( ギャップ 最大 5mm / 1/8inch を残してください); この位置のままにしておきます。

- ロッドの金属製下部スライダーを、下限リミットスイッチ を切り離す位置まで動かします(スイッチローラーはスライ ダーに直接付いています(図 14-B))、

- 金属スライダーの段差調整(15mmごと)により、適切な高さに設定できない場合は、リミットスイッチを固定している2本のネジを緩め、ローラーを電極高さの下側の金属スライダーに合わせてロックイン位置に移動させ(図14- B)、ネジを締めます。

- 電極の付いたハンドルを上の位置まで上げる、

- インジケーターの段差調整(15 mmごと)により、適切な高さに設定できない場合は、ス イッチを固定している2本のネジを緩め、ローラーを電極の高さの下側のインジケーター(図14- B)に移動させる位置に移動させ、ネジを締めます。

注意上記以外の電極下限位置を示すリミットスイッチを操作しないでください。この警告を無視した場合、機械の重大な故障の原因となり、結果として人体に重大な損傷を与える可能性があります。

注意上記以外の電極下限位置を示すリミットスイッチを操作しないでください。この警告を無視した場合、機械の重大な故障の原因となり、結果として人体に重大な損傷を与える可能性があります。

さらに さらに その マシン は さらに 装備 装備されている。 追加 追加 電極が追加され 溶接 が可能です。 溶接が可能になります。 使用 の 接地 電極を使用しない。 設置後 設置後 この種の この種の 電極 を この種の電極を ホルダー そして 開始 を 下げる それを さらに さらに リミット リミットスイッチが作動し 接地電極の動きを抑制します。 電極.

6.5動作温度コントローラ E5CC

温度 制御 ユニット は 使用 制御 温度 の 電極。 正しい 温度 電極 のプログラミングは 必要である 溶接の経過 プロセス。 温度 を実験的に選択する必要があります。 の下には、 の説明 の ディスプレイ および 制御 パネル温度制御ユニット (図 15) があります。).

図15.体温調節ディスプレイとコントロールパネル。

- を で表示 4桁 (白) どの を表示 実際の 温度 値。 パラメータ設定で モード表示 現在の符号 編集されたパラメータの。

- を で表示 4桁 (緑) どの を表示 実際の 注文 温度値。 で パラメータ 設定 モード 表示 現在の 実際の 値 の 編集されたパラメータ。

- 操作ボタン:

動く ボタンをクリックする。 プレス これ ボタン 原因 への エディット 次のページ 桁 編集した番号から

動く ボタンをクリックする。 プレス これ ボタン 原因 への エディット 次のページ 桁 編集した番号から

- ボタン "DOWN" 低い 編集済み 桁 一人ずつ

- ボタン "DOWN" 低い 編集済み 桁 一人ずつ

- ボタン "UP "で編集した桁を増やす によって ひとつ。

- ボタン "UP "で編集した桁を増やす によって ひとつ。

で その パラメータ編集 ウィンドウで 次 パラメータ

で その パラメータ編集 ウィンドウで 次 パラメータ

ロング プレス これ ボタン 分 3秒) 原因 パス への エディション モード の 去る パラメータが必要だ。 もし システム 仕事 で エディション モードだ、 緊急 ボタンで戻る への その メインウィンドウ

ロング プレス これ ボタン 分 3秒) 原因 パス への エディション モード の 去る パラメータが必要だ。 もし システム 仕事 で エディション モードだ、 緊急 ボタンで戻る への その メインウィンドウ

コントローラー設定 - 順序 温度値

へ 変更 注文済み 価値 必要 への 短い プレス ボタン (図)。 15)  または

または  . パラメータ編集モードに移行する。編集可能な番号が点滅で表示されます。ボタン "UP"

. パラメータ編集モードに移行する。編集可能な番号が点滅で表示されます。ボタン "UP"  または "DOWN"

または "DOWN"  この数値を設定し、次に「移動」ボタンを押す。

この数値を設定し、次に「移動」ボタンを押す。  次のポジションに移動する。

次のポジションに移動する。

6.6HMI タッチセンサーパネルのプログラミングと操作

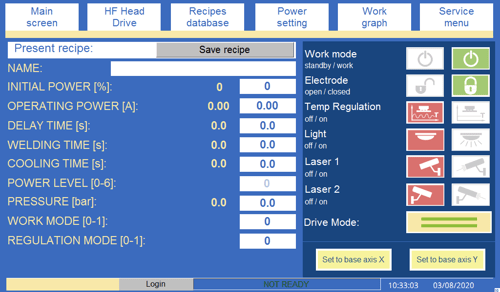

注意本取扱説明書の図に描かれている各パラメータの値は、任意に設定されたものであり、機械のオペレータは無視してください。パラメーターの値は、被溶接材の種類や実装されている機器によって大きく異なる場合があるため、ユーザーの実際の経験に基づく必要があります。

注意本取扱説明書の図に描かれている各パラメータの値は、任意に設定されたものであり、機械のオペレータは無視してください。パラメーターの値は、被溶接材の種類や実装されている機器によって大きく異なる場合があるため、ユーザーの実際の経験に基づく必要があります。

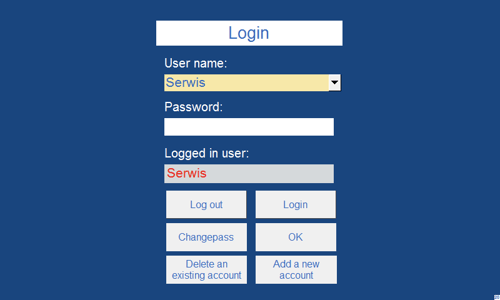

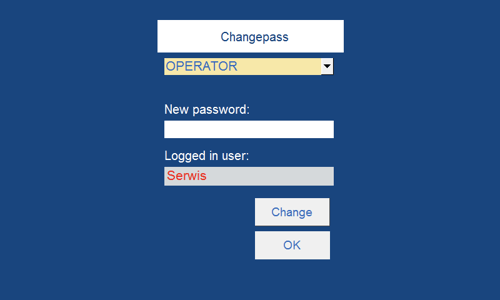

![]() HMI パネルでは、パラメータの編集可能な値はすべて白色の背景に表示されます。パラメータを表示するには、その値を押してオンスクリーンキーボードを開く必要があります。Enterキーを押すことでデータを保存できます。

HMI パネルでは、パラメータの編集可能な値はすべて白色の背景に表示されます。パラメータを表示するには、その値を押してオンスクリーンキーボードを開く必要があります。Enterキーを押すことでデータを保存できます。

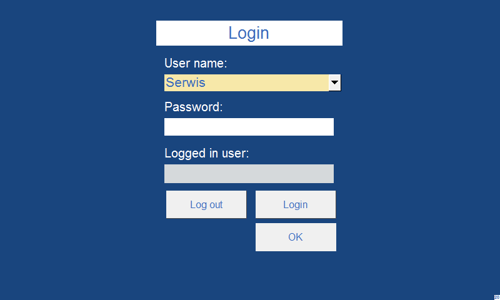

6.6.1 電源への接続

マシンが電源に接続された直後、HMI ディスプレイにアラームウィンドウが表示され、以下のメッセージが表示されます:

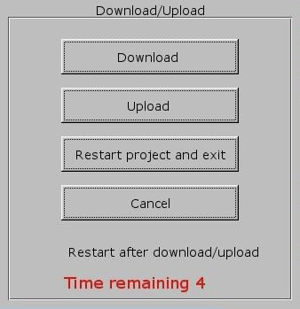

#A001 緊急停止

#K001 リスタートボタンを押す

この状況では、機械を再起動する必要があるので、青色の RESTART キーを押す必要があります。その後、機械が作業可能な状態になり、スタンバイモードに入るまで 30 秒間待つ必要があります。ライトシグナル欄のライトインジケータが緑色に点滅し、HMI メインウィンドウに表示されるプログレスバーが緑色に点滅します。アラームマッサージが HMI ディスプレイから消えない場合は、第 0 章を参照してください。

6.6.2 アラームメッセージ

機械の故障が発生した場合、保護システムの 1 つがオンになった場合、または機械の機能におけるその他の異常が検出された場合、アラームメッセージの 1 つが HMI タッチセンサーパネルに表示されます。すべてのアラームメッセージは、RESTART キーで削除されます。アラームマッサージの種類

#A001 EMERGENCY STOP - この種の メッセージは、以下の場合に表示される:

- 機械 は、 スイッチ オン - 機械の 安全回路 回路 は、 RESTART キー が押されたとき、 常にチェックされなければならない、

- 赤い キノコ頭 EMERGENCY STOP 押しボタン が 押された と が されている 詰まっている それ が必要 を解除する その頭を 右に回すことによって。

#A002 TUBE TEMPERATURE - this type of massage means the travelling-wave tube cooling does not exist or that the cooling system failure occurs and it is when:

- The fuses that is supposed to protect the power supply circuit of the fan which should cool down the traveling-wave tube are disconnected;

- the コンタクタ that is supposed to trigger the fan that should cool down the tube is either turned off or damaged;

- チューブ サーマル 保護 システム に入れる。 操作 というのは その トラベリングウェーブ チューブ ゲット 白熱した 上 への も 高い 温度 そして として その結果 チューブ バンドコッター そのピン あった されている 接続済み への 限界 スイッチで切り替える。 コードがはんだ付けされていない。

図16.チューブの熱保護システム。

コッターピンは、管が過熱(損傷)する温度よりはるかに低い融点のはんだの助けを借りて、管バンドにはんだ付けされています。ランプの温度が上昇し過ぎると、コッターピンがバンドから抜け落ち、その結果リミットスイッチが作動し、同時にアラームメッセージが表示され、管内のグローへの電力供給が遮断される。その後、過熱の原因を取り除く必要があります。

注意!コードは、チューブにねじ込まれたバンドのコッターピン以外には固定しないでください。この警告を無視した場合、リミットスイッチが閉塞し、進行波管が過熱して破損する恐れがあります。

注意!コードは、チューブにねじ込まれたバンドのコッターピン以外には固定しないでください。この警告を無視した場合、リミットスイッチが閉塞し、進行波管が過熱して破損する恐れがあります。

![]() If the cotter pin gets separated from the band than the band should be taken off from the tube, the pin should be soldered to the band with the standard solder used in electronic engineering (Melting point < 190oC)、修理した部分をチューブに再び取り付けることができるようにする。

If the cotter pin gets separated from the band than the band should be taken off from the tube, the pin should be soldered to the band with the standard solder used in electronic engineering (Melting point < 190oC)、修理した部分をチューブに再び取り付けることができるようにする。

チューブの過熱は次のような原因で起こる:

- ジェネレーターまたはチューブラジエーターにある汚れ;

- チューブ冷却ファンの故障またはファン電源システムの故障;

- マシンの換気孔が塞がれるか、換気孔に設置されたフィルターによって土が過剰に回収されるため;

- 過度の周囲温度。

#A003 ANTIFLASH - このタイプのマッサージは、 溶接中のアーク・オーバーに対する保護シス テムが作動したことを意味します - このメッ セージにより、絶縁パッド、被溶接材、 溶接電極が損傷していないことを確認してく ださい。

#A004 陽極過負荷 -このメッセージは、陽極上昇限度を 超えたため、溶接中に放出される電力に適用され るパラメーターを調整する必要があることを意味する。

#A005 GRID OVERLOAD - このメッセージは、グリッド上昇の制限を超えたため、溶接でリリースされる電力に適用されるパラメータを調整する必要があることを意味します。

#A006 空気圧が低い - このメッセージは、空気圧が不足しているか、空気圧のレベルが低すぎることを意味します。圧縮空気を供給するホースが機械に接続されているか、圧縮空気のレベルが適切であることを確認し、圧縮空気準備システムにある減圧弁レギュレーターの助けを借りて、機械の圧力を適切なレベルに調整してください。

#A008 ELECTRODE IS NOT IN UPPER POSITION -. メッセージ が表示されます 溶接 電極 が 上部の 位置にない場合 マシンのスイッチを入れた後。 の締まり具合 の空気圧 システム および の正しい設定 の上限位置を示すリミットスイッチ を確認してください。

#A011 ELECTRODE TEMPERATURE - この メッセージ は、 設定ポイント 電極 温度 サーモレギュレーター が を超えています - 機械 が 無効 緊急 モードになります。 電極 が冷えるまで待ち、 温度 設定 温度調節器 が高すぎないか確認してください。 別の可能性のあるオプション は、 電極のウォームアップ 回路 が故障していることである。 このような場合、 メーカーの サービス に連絡すべきである。

#A013 WELDING PARAMETERS NOT REACHED - 機械の 制御ソフトウェア には アルゴリズム が含まれており、 each weld が 適切に実行されたかどうかをチェックする。 溶接中、 、 パラメータ 設定 アウト が されていない場合 達成 または 溶接 が されている場合 タスク が 完了する前に停止された場合、 上記の メッセージ が 表示される。 the weld の 品質 は、 be checked and if unsatisfactory, the task must be repeat.

#A019 SENSOR / DRIVE ERROR - ELECTRODE DOWN - アラームメッセージ が表示されます 作動後 バルブ コイル、 コントローラ が 確認 を から受け取らない場合 センサ が を確認 達成 の 下 位置 秒以内。 センサー が 動いていないか を確認するか、 空圧システム が アクチュエーターの近く にあるか確認してください。

# SENSOR / DRIVE ERROR - ELECTRODE UP - the alarm message will be displayed when, after actuating the valve coil、 コントローラ が15秒以内にセンサーから上方位置の達成を確認する確認を受信しない場合。センサーが移動していないか、空気圧システムが操作部の近くにあるか確認してください。

#A032 START CAPACITOR POSITION NOT ACHIVED - メッセージ が表示されます コンデンサ プリセット 位置 秒以内に コンデンサ ドライブを確認してください。

#A034 EMERGENCY ELECTRODE UP - この メッセージ は していた電極 下ろしていた 作業 テーブル 途中で障害物に遭遇した。obstacle on its way and the protection system against squeezing hazard was put into practice. があることを確認する 電極と 作業の間に何もない テーブル。 アラームメッセージ がない場合 消えない 調整 のスイッチ 限界 を示す 下部 電極 位置 を実施する必要がある 。 6.4章 詳細 スイッチ リミット 調整手順を参照。

#A035 CHECK RESET CIRCUIT IN SAFETY RELAY - 安全回路 machine の が破損している可能性が高いことを意味する。 このような場合、 メーカーの サービスに 連絡する必要がある。

#A046 CURRENT NOT IN TOLERANCE DURING WELDING - this message will be displayed if the current value cannot be reached during operations. The algorithm if the anode current has been met. 得られた 陽極 電流 は、 +/- の許容範囲 の範囲 陽極 電流 値 の 所定の パーセンテージ の 時間 溶接の 継続時間 の範囲内でなければならない、 溶接プロセス 制御 オプションを選択した後、サービス・ウィンドウ で を指定する。

#A047 DOWN FORCE NOT IN TOLERANCE DURING THE WELDING -this message will be will be displayed if, during welding、 電流 ダウンフォース 許容値 範囲外 サービス ウィンドウ 溶接プロセス 制御 オプションを選択した後。

#A053 EMERGENCY BRAKE - この メッセージ は セーフティスイッチ が押されたときに表示されます。 緊急時に マッシュルーム スイッチが作動すると、 ヘッドが突然 - そして激しく - ブレーキをかけます。

#A054 SAFETY VALVE DAMAGE - この メッセージ は、 センサー ( に の記号 10B1 に 電気 ダイヤグラム) 確認ピストン バルブ の 適切な 位置 が作動したときに表示されます。 この センサー は 安全 バルブ ( シンボル 1V3 で をマーク 電気 図) 安全 バルブ のピストン が 正しい 位置に到達しない場合、 それは バルブが動作していないことを意味します xml-ph-0030

#A055 SERVO ALARM - this signals an error in Y-axis drive. Restart the machine and, if the message does not disappear , check the alarm number displayed on the servo and check the description in the xml-ph-003

#A056 LOW AIR PRESSURE IN SUPPORTING CYLINDERS - means that air pressure in the servomotors supporting the the electrode is too low which can result in a rapid lowering of the electrode and it hitting xml-ph-0030@dee. の調整 圧縮空気 の圧力 の 回路 これらの サーボモーター の調整 を行う必要があります。

#A057 WELDING POSITION NOT REACHED - the alarm message will be displayed when, after controlling the valve coil、 the controller will not receive confirmation from the sensor confirming the achievement of the set position within 8 seconds. センサー が 動いていないか を確認するか、 アクチュエーターの空気圧システム の気密性を確認する。

#A058 THE ELECTRODE IS NOT LOCATED IN A LOWER POSITION - アラームメッセージ will be be if START button is pressed and electrode is not in down position. Lower xml-ph-0

#a059 テーブル - ERROR OF SET DRIVE POSITION - アラーム メッセージが表示される コントローラーが 確認を受け取らない センサーから 希望する ポジション が 秒以内に xml-ph-0030@deepl.i に到達している。 センサー が 位置にあることを確認 また、 アクチュエーターの気密性 も確認する。

#A060 EMERGENCY REBOUND - AXIS X START/END - The alarm message#A061 X-AXIS BASING ERROR isdisplayed , together with alarm, end switch, located on the head, is activated . その瞬間、 ヘッド がたわみ、 システム がブローする。

#A061 AXIS X HOMING ERROR - メッセージ is 表示 when エンドスイッチ、 located on head, is activated. This may be due to operator have entered due an incorrect, table length va. 一 よりも よりも 実際の長さ 実際の長さ- in the ムーブメント セッティング in the サービス メニュー . ベージング・エラー アクティブ エンドポイント ベージング後に発生する場合もある。

#A062 SET PRESSURE HAS NOT BEEN ACHIEVED - メッセージ value of the pressure parameter is lower than the lower the lower tolerance range、 の サービス ウィンドウ の 制御 溶接プロセスのパラメータ。

# EMERGENCY REBOUND - AXIS Y START/END - The alarm message#A061 Y-AXIS BASING ERROR isdisplayed , together with alarm, end switch, located on the head, is activated . その瞬間、 ヘッド がたわみ、 システム がブローする。

#A064 AXIS Y HOMING ERROR - メッセージ is 表示 when end switch, located on head, is activated... This may be due to operator having entered an incorrect "Axis Y upxm 一つ つ上 よりも 実際の in the Movements settings in the service menu. basing error may also occur in case of active endpoint after basing.

#A075 DRIVE ERROR - the alarm message will be displayed when an alarm occurs on the inverter. アラーム が できない場合 削除、 アラーム 番号を確認 に表示 インバータ 表示 および を確認 その 説明 に 技術文書 製造元の .

#A076 OPEN GUARD - is displayed when one of the shields was taken off - the shields are equipped with the key- switches that turn themselves on only if shields are appropriately placed and tightened.

#A077 DRIVE COMMUNICATION ERROR - alarm will be be displayed if there is no communication PLC = Inverter. Check ケーブル コネクタ が取れていないか。

#A080 INCORRECT LENGTH OF WELDING - an alarm message will will be displayed if the weld is impossible to make 、 の長さ 溶接 の長さ の長さ 表 オペレータ が BA ドライブ モード でサイクルを開始したいが、 AB モードの 溶接長さを入力した。確認してください:

- head is at the beginning of the table, or at the end depending on the choice of AB-BA drive mode、

- パッシング パラメータ が されている 正しく入力されている HF HEAD DRIVE ウィンドウ、

- the actual table length is correctly entered in the SERVICE MENU window.

# LEFT BUMPER - COLLISION - message is displayed when the left side bumper is activate . の場合 停止 障害物 (バンパー が作動) EMERGENCY MOVE スイッチ を回す 緊急 システム を解除し、 HMI を使用して 頭部を移動 障害物から出る。

#A103 RIGHT BUMPER - COLLISION - message is displayed when the right side bumper is activate . 障害物で停止 (バンパー がアクティブ) の場合、 EMERGENCY MOVE スイッチ を回し、 緊急システム を非アクティブにし、 HMI を使用して 頭を移動 障害物 から出る。

6.6.3 アラーム画面 - 緊急移動

EMERGENCY MOVE ウィンドウ は、 emergency switch が position I に切り替わると、 表示される(図 13)。 the window, operator has the option of passing the the welding head right or left at slow speed. The movement of the head is done by by means of navigation arrows indicat.

図 17 緊急移動

オペレーション オン その 機械 は のみ 可能 いつ その エマージェンシー・ムーヴ スイッチ 位置にある 0.

オペレーション オン その 機械 は のみ 可能 いつ その エマージェンシー・ムーヴ スイッチ 位置にある 0.

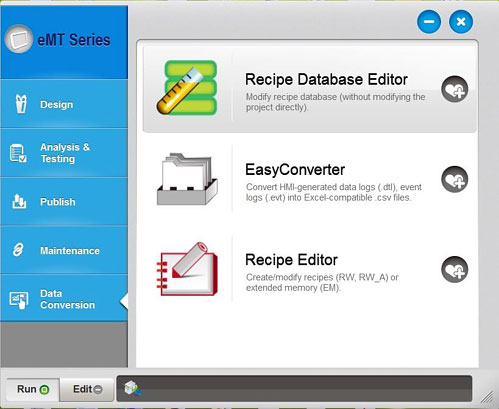

メニューはHMIタッチセンサーディスプレイパネルの上部にあり、ユーザーは以下のような5つのメインバーチャルウィンドウから1つを選択することができます:

- メイン画面

- レシピデータベース

- パワーセッティング

- ワークグラフ

- サービスメニュー

6.6.5 メイン画面

図12 メイン画面メイン画面。

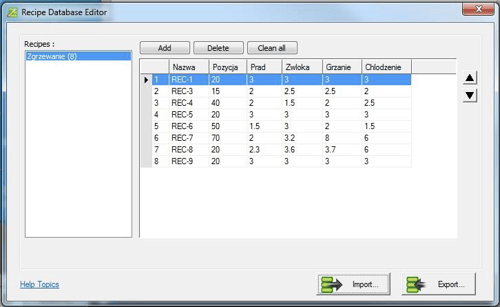

レシピ- この名前の 下に、デューティ・サイクルに適用されるパラメー タ群があります。実際の経験から得られた、特定の種類の製品用の溶接パラメーター(パラメーターの値は、溶接のサイズ、被溶接材のサイズ、電極の形状に強く依存する)が確立されたら、システムに入力し、レシピの名前で保存する必要があります。

注意! それは は 重要 への 思い出す その で 悪意 の その という事実 その 上記 言及 パラメーター 缶 であります セーブ アンダー その レシピ 名称 で その HMI タッチセンシティブ パネル その は また パラメータ - エレクトロード 温度 その べきである 手動で調整する。

注意! それは は 重要 への 思い出す その で 悪意 の その という事実 その 上記 言及 パラメーター 缶 であります セーブ アンダー その レシピ 名称 で その HMI タッチセンシティブ パネル その は また パラメータ - エレクトロード 温度 その べきである 手動で調整する。

![]() さらに、各パラメータ名の横にある2つの値もHMIディスプレイで確認できます。1つ目(青い背景)は、実際の時間に表示される現在の操作パラメータの値で、2つ目(白い背景)は、生産レシピまたはオペレーターのデータに由来する設定値です。

さらに、各パラメータ名の横にある2つの値もHMIディスプレイで確認できます。1つ目(青い背景)は、実際の時間に表示される現在の操作パラメータの値で、2つ目(白い背景)は、生産レシピまたはオペレーターのデータに由来する設定値です。

![]() 必要であれば、オペレーターはいつでも白い背景の数字を押して値を変更することができます。現在の操作パラメータの値は一度に更新されますが、変更は実行されたレシピには影響しません。

必要であれば、オペレーターはいつでも白い背景の数字を押して値を変更することができます。現在の操作パラメータの値は一度に更新されますが、変更は実行されたレシピには影響しません。

![]() メインスクリーンを使って行われたレシピへの変更を保存するために、SAVE RECIPEボタンを押して、メインスクリーンのパラメータをレシピデータベースウィンドウのEdit recipe barにコピーします。コピーされたパラメータは新規作成ボタンで新しいレシピとして保存されるか、更新ボタンで既存のレシピを更新するのに使われます。

メインスクリーンを使って行われたレシピへの変更を保存するために、SAVE RECIPEボタンを押して、メインスクリーンのパラメータをレシピデータベースウィンドウのEdit recipe barにコピーします。コピーされたパラメータは新規作成ボタンで新しいレシピとして保存されるか、更新ボタンで既存のレシピを更新するのに使われます。

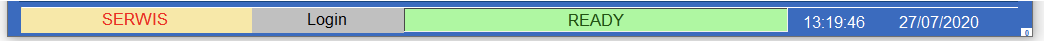

赤い 記号 on the HMI panel in the main window 図19は 、 that the machine is not ready for operationを示している。 の ボタン の HMI パネル および の のオペレータ パネル は、 のオペレータ が のマシンを で再起動するまで、 非アクティブ です。 オペレータ・パネルの 青い RESTART ボタン を使用してください。RESTART ボタン を選択すると、 安全回路を取り付け、 発電のサブアッププロセスを開始するのと同じ効果があります。 ランプ 30 秒間。 この 時間中、 プログレス バー は、 緑 (図 20) に徐々に変わります。)、 および ボタン により、 ヘッド が 上の X および Y 軸 を通過できる一方、 ボタンにより、 ヘッド が を 作業台 の上に 落下できるようになり、 がアクティブになる。ただし、 それは ではない を xml-ph-00 に切り替えることは できない。 プログレス バー が完全に 緑になると、 READY サイン が プログレス バー に表示され、 その時点から、 高 周波数、アクティベーション ボタンを含むすべての ボタン、 がアクティブになる。

図 19 情報 NOT READY 表示 on HMI パネル

図 20 プログレス・バー 徐々に が緑で塗りつぶされる 後 コントロール・パネル上の RESTART ボタンを選択。

名前- 製造のために実行されるレシピの名前。

高周波溶接の初期段階における陽極電流強度は、このパラメータの値に強く依存します。(パラメーターはパーセント値で表され、0%は容量の最低レベル、つまり陽極電流強度の最低レベルを示し、100%は容量の最高レベル、つまり陽極電流強度の最高レベルを示します)

![]() 初期出力と陽極電流値(材料に放出される電力)は線形に依存しないため、このパラメータの値を調整する際には、適切な予防措置を講じる必要が あります。

初期出力と陽極電流値(材料に放出される電力)は線形に依存しないため、このパラメータの値を調整する際には、適切な予防措置を講じる必要が あります。

![]() 初期出力パラメーターの現在値と設定パラメーターの値は、 溶接手順の初期段階でのみ互いに等しくなります。手順が開始されると、出力コンデンサーの位置は、動作電力を達成するために自動的に調整されます。

初期出力パラメーターの現在値と設定パラメーターの値は、 溶接手順の初期段階でのみ互いに等しくなります。手順が開始されると、出力コンデンサーの位置は、動作電力を達成するために自動的に調整されます。

動作電力[A] -このパラメータは、溶接に使用されるIa陽極電流を示す。(パラメーターは0から4 Aまでのアンペア値で表される)

![]() アノード電流計の目盛りの緑色の値は、アノード電流Iaの許容値を示す。

アノード電流計の目盛りの緑色の値は、アノード電流Iaの許容値を示す。

![]() 溶接手順が開始されると、出力コンデンサー(初期電力)は自動的に調整され、動作電力が達成されます。

溶接手順が開始されると、出力コンデンサー(初期電力)は自動的に調整され、動作電力が達成されます。

遅延時間[s]- このパラメーターは、溶接が開始される前に電極が被溶接材に付着していた時間を示す。(パラメーターは0~99秒の秒数で表示される)

溶接時間[s]- このパラメータは、機械が高周波溶接を処理する時間を意味する。(パラメーターは0から99秒までの秒数で表されます)

冷却時間[s] -このパラメーターは、溶接が終了した後、電極が被溶接材に押し付けられている時間を示します。(パラメーターは0~99秒の秒数で表示されます)。

パワーレベル [0-6] - は マシンのパワーの主な設定です。調整は陽極電圧を変更することで行います。Ua を 1 から 6 の範囲で変更することで行われます。1 が低出力、6 が最大出力です:

0 - アノードトランスが切断されている;

1 - Ua = 3,4kV;

2 - Ua = 3,95kV;

3 - Ua = 4,75kV;

4 - Ua = 5,87kV;

5 - Ua = 6,85kV;

6 - Ua = 8,2kV;

圧力[bar]- このパラメーターは、電極クランピングの空気圧シス テムの圧縮空気圧をbarで表します。

作業 モード [0/1] - パラメータ 定義 溶接 作業 モード。 0 値 機械 が '時間' 溶接 モードで 作業していることを示す。 1 値 は、 the machine is working in 'Current' welding mode. "Time" and "Current" operating modes の詳細な description は、 pages 71-72 of documentation.

規制 モード [0/1] - パラメータ 範囲 の自動調整 モード 出力 コンデンサ 値 (MAX モード) 完全 自動 調整 モード 出力 コンデンサ。 値 (MINモード) つまり、 溶接中、 出力 コンデンサ が 陽極 電流 が 値 に挿入された 電力 最大 パラメータを超える場合にのみ調整されます。 MAX および MIN 動作モード の詳細 説明 は、 ドキュメントの72ページ に記載されています。

オプション

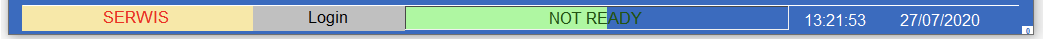

作業モード 待機 / 作業

- グリーン ボタン

- グリーン ボタン  手段 その その 機械 は となった。 準備完了 への 仕事、仕事中 通常業務

手段 その その 機械 は となった。 準備完了 への 仕事、仕事中 通常業務

- オレンジ ボタン

- オレンジ ボタン  手段 その その 機械 は で スタンバイモード。 これは モード は 中古 への スワッティング その 機械 への モード 睡眠をとる、 どの を与える。 可能性 暖房 の 電極 以前 勤務シフト。

手段 その その 機械 は で スタンバイモード。 これは モード は 中古 への スワッティング その 機械 への モード 睡眠をとる、 どの を与える。 可能性 暖房 の 電極 以前 勤務シフト。

参考までに:

勤務シフトは 7:00 am - 3:00 pmまで。

オペレーター 終了 シフト at 15 p.m. NOT マシン off at MAIN SWITCH and must NOT press the EMERGENCY STOP button; he/she should only put the the machine into STANDBYxml-.). オペレーター 電極 加熱, スイッチオン 時間 この ウィンドウで 表 ' ELECTRODE FOR HEATING SETTINGS FOR STANDBY MODE'; 私たちの の場合、 加熱 は する アクティブ 6:40 xml-ph-0030@deepl.inter から。

オペレータ 機械から離れる。 この 設定 は、 機械の 電極 を で 毎 日、 のように 順に 効率的な操作 を可能にする の最初 シフト と それによって 繰り返し可能な xml-ph-0 の溶接 を容易にする。上記の状況は、 以下の グラフに示されている。

図21 スタンバイ・モード・ウィンドウ

|

|

について その スタンバイモード への 適切に機能する: それは べきである であります スイッチ オン で その メイン ウィンドウ 使用して その オレンジ ボタン

|

|

|

|

電極オープン クローズ

- アン オープン 南京錠 オン その 赤 背景 って その 溶接 電極 は ない クローズド で その ホルダー いつ あなた プレス その 灰色 閉じた南京錠 その ホルダーは休業となる。

- アン オープン 南京錠 オン その 赤 背景 って その 溶接 電極 は ない クローズド で その ホルダー いつ あなた プレス その 灰色 閉じた南京錠 その ホルダーは休業となる。

|

|

さらに いつ その メッセージ このような として 注意、 電極 オープン が点滅します、 それは また を意味する。 を意味する。 また 電極 ホルダー が 開いていること。 |

- a クローズド 南京錠 オン その グリーン 背景 って その その 溶接 電極 は クローズド で その ホルダー いつ あなた プレス オン その 灰色 開錠 その ホルダーがオープンする。

- a クローズド 南京錠 オン その グリーン 背景 って その その 溶接 電極 は クローズド で その ホルダー いつ あなた プレス オン その 灰色 開錠 その ホルダーがオープンする。

|

|

|

|

|

|

温度調節オフ オン

- プッシュボタン

- プッシュボタン  シグナル その その 電極 温度安定剤 は スイッチ にある、 緊急

シグナル その その 電極 温度安定剤 は スイッチ にある、 緊急  その プッシュボタン ターン オフ 温度安定化。

その プッシュボタン ターン オフ 温度安定化。

- プッシュボタン

- プッシュボタン  シグナル その その 電極 温度安定剤 は スイッチ にある、 緊急 その

シグナル その その 電極 温度安定剤 は スイッチ にある、 緊急 その  プッシュボタン ターン オフ 温度安定化。

プッシュボタン ターン オフ 温度安定化。

ターニング オン 温度 安定化 結果 で その 維持 の 馬場 温度レベルと 再現性のある溶接品質。

ターニング オン 温度 安定化 結果 で その 維持 の 馬場 温度レベルと 再現性のある溶接品質。

ライト オフ/オン

- a ランプ どの する ない グロー オン その 赤 背景 って その その 仕事 テーブル 照明 で その 溶接 ゾーン は スイッチ オフ、 を押すと 灰色 光るランプ、照明 意志 入れ替わる にある。

- a ランプ どの する ない グロー オン その 赤 背景 って その その 仕事 テーブル 照明 で その 溶接 ゾーン は スイッチ オフ、 を押すと 灰色 光るランプ、照明 意志 入れ替わる にある。

- a 光り輝く ランプ オン その グリーン 背景 って その 仕事 テーブル 照明 で その 溶接 ゾーン は スイッチ にある、 いつ あなた プレス 灰色のランプ、 その 照明 意志 入れ替わる オフ。

- a 光り輝く ランプ オン その グリーン 背景 って その 仕事 テーブル 照明 で その 溶接 ゾーン は スイッチ にある、 いつ あなた プレス 灰色のランプ、 その 照明 意志 入れ替わる オフ。

レーザー 1 オフ / オン

- プッシュボタン

- プッシュボタン  シグナル その その レーザー インジケーター 1 は スイッチ オフ、 緊急 その プッシュボタン

シグナル その その レーザー インジケーター 1 は スイッチ オフ、 緊急 その プッシュボタン  ターン オン その レーザー インジケーター 1.

ターン オン その レーザー インジケーター 1.

- プッシュボタン

- プッシュボタン  シグナル その その レーザー インジケーター 1 が切り替わる にある、 緊急 プッシュボタン

シグナル その その レーザー インジケーター 1 が切り替わる にある、 緊急 プッシュボタン  ターン レーザーインジケータを消す 1.

ターン レーザーインジケータを消す 1.

レーザー 2 オフ / オン

- プッシュボタン

- プッシュボタン  シグナル その その レーザー インジケーター 2 は スイッチ オフ、 緊急 その プッシュボタン

シグナル その その レーザー インジケーター 2 は スイッチ オフ、 緊急 その プッシュボタン  ターン オン その レーザー インジケーター 2.

ターン オン その レーザー インジケーター 2.

- プッシュボタン

- プッシュボタン  シグナル その その レーザー インジケーター 2 が切り替わる にある、 緊急 プッシュボタン

シグナル その その レーザー インジケーター 2 が切り替わる にある、 緊急 プッシュボタン  ターン レーザーインジケータ 2.

ターン レーザーインジケータ 2.

で その スタンダードだ、 その レーザー インジケーター とは として レーザー 1 は にある。 その 左 サイド の その 溶接 ヘッド そして レーザー 2 オン その 右 側を見る より その フロント の その マシンだ、 その である、 より その コントロールパネル側 / オペレーター側

で その スタンダードだ、 その レーザー インジケーター とは として レーザー 1 は にある。 その 左 サイド の その 溶接 ヘッド そして レーザー 2 オン その 右 側を見る より その フロント の その マシンだ、 その である、 より その コントロールパネル側 / オペレーター側

作業モード

現在 / 時間

- その エレクトリック サーキット オン その グリーン 背景 って その その 機械 は ワーキング で 'カレント 溶接 モードだ; 緊急 その 灰色 クロックは 機械 意志 に入る。 '時間 溶接モード。'現在' 溶接モード って その その マシンの カウンター がある。 開始 カウント 高い 周波数溶接 時間である、 どの は 入場 で その 溶接 時間 パラメータが必要だ、 として まもなく として 機械 認識 その 適切 価値 の その ラ 陽極 現在 どの のいずれかでなければならない。 超える または であります 同等 への その 価値 入場 で その 仕事 現在 パラメータを使用する。には 置く それ 異なる、 で 現在 溶接 モードだ、 その 溶接 時間 イコール その 合計 両方 その 価値 の その 時間 その 機械 テイク への プロデュース その 陽極 現在 である、 その 価値 入場 で その 営業 パワー パラメータ そして その 価値 時間の 入場 で その 溶接時間 パラメータが必要だ。

- その エレクトリック サーキット オン その グリーン 背景 って その その 機械 は ワーキング で 'カレント 溶接 モードだ; 緊急 その 灰色 クロックは 機械 意志 に入る。 '時間 溶接モード。'現在' 溶接モード って その その マシンの カウンター がある。 開始 カウント 高い 周波数溶接 時間である、 どの は 入場 で その 溶接 時間 パラメータが必要だ、 として まもなく として 機械 認識 その 適切 価値 の その ラ 陽極 現在 どの のいずれかでなければならない。 超える または であります 同等 への その 価値 入場 で その 仕事 現在 パラメータを使用する。には 置く それ 異なる、 で 現在 溶接 モードだ、 その 溶接 時間 イコール その 合計 両方 その 価値 の その 時間 その 機械 テイク への プロデュース その 陽極 現在 である、 その 価値 入場 で その 営業 パワー パラメータ そして その 価値 時間の 入場 で その 溶接時間 パラメータが必要だ。

もし その 機械 する ない 管理する への プロデュース 営業 パワー 25日以内 秒、 その デューティ・サイクル は廃止される。

もし その 機械 する ない 管理する への プロデュース 営業 パワー 25日以内 秒、 その デューティ・サイクル は廃止される。

- その クロック オン その グリーン 背景 って その 機械 は ワーキング で '時間 溶接 モードだ; 緊急 その グレー エレクトリック 回路が示す その その 機械 意志 入る '現在' 溶接 モードだ。 について '時間 溶接 モード って その 高い 頻度 溶接 時間 は 同等 への その 価値 入場 その レシピ パラメータは 溶接時間。

- その クロック オン その グリーン 背景 って その 機械 は ワーキング で '時間 溶接 モードだ; 緊急 その グレー エレクトリック 回路が示す その その 機械 意志 入る '現在' 溶接 モードだ。 について '時間 溶接 モード って その 高い 頻度 溶接 時間 は 同等 への その 価値 入場 その レシピ パラメータは 溶接時間。

それは は 価値 感知 その で '時間, 溶接 モードだ、 その デューティ サイクル は可能です。 実行済み でさえ もし その 機械 がある。 ない マネージド への プロデュース 営業 パワーがある。 について 結果 の これ 意志 であります その その 溶接 達成されるかもしれない 不規則な強さの。

それは は 価値 感知 その で '時間, 溶接 モードだ、 その デューティ サイクル は可能です。 実行済み でさえ もし その 機械 がある。 ない マネージド への プロデュース 営業 パワーがある。 について 結果 の これ 意志 であります その その 溶接 達成されるかもしれない 不規則な強さの。

調整モード 最小/最大

- プッシュボタン

- プッシュボタン  シグナル その その 機械 は ワーキング で 限定的 自動 調整 モード の その 出力 コンデンサ 緊急 その プッシュボタン

シグナル その その 機械 は ワーキング で 限定的 自動 調整 モード の その 出力 コンデンサ 緊急 その プッシュボタン  スイッチ それ に フル 自動 調整 モード の その 出力コンデンサ。 について 分 モード 手段 その 期間中 溶接 その 出力 コンデンサ 調整 のみ いつ その 陽極 現在 を超える その 価値 挿入 で その 最大出力 パラメータが必要だ。

スイッチ それ に フル 自動 調整 モード の その 出力コンデンサ。 について 分 モード 手段 その 期間中 溶接 その 出力 コンデンサ 調整 のみ いつ その 陽極 現在 を超える その 価値 挿入 で その 最大出力 パラメータが必要だ。

- プッシュボタン

- プッシュボタン  その その 機械 は ワーキング で フル 自動 調整 モード の その 出力 コンデンサ 緊急 その

その その 機械 は ワーキング で フル 自動 調整 モード の その 出力 コンデンサ 緊急 その  プッシュボタン スイッチ それ に 限定的 自動 調整 モード の その コンデンサ 最大 モード 手段 その 期間中 溶接 その 出力 コンデンサ は 自動調整 だから その その 陽極 現在 は で その レベル セット で その 動作電力 パラメータが必要だ。

プッシュボタン スイッチ それ に 限定的 自動 調整 モード の その コンデンサ 最大 モード 手段 その 期間中 溶接 その 出力 コンデンサ は 自動調整 だから その その 陽極 現在 は で その レベル セット で その 動作電力 パラメータが必要だ。

駆動モード - 溶接 ヘッドは、 5つの通路 モードで動作できます:

- 操作 で その サイト モード - その 機械 事業所 定常 (の溶接)。 同じ 場所 なし 移動)。どの通過パラメータもアクティブではない。

- 操作 で その サイト モード - その 機械 事業所 定常 (の溶接)。 同じ 場所 なし 移動)。どの通過パラメータもアクティブではない。

- ワーキング モード より 左 への 右 なし 戻る - その 機械 を作る。 溶接 で その 長さ セット 移動 への その 右 そして 残骸 で その 場所 の その 最後の溶接 課題 は を完成させた。

- ワーキング モード より 左 への 右 なし 戻る - その 機械 を作る。 溶接 で その 長さ セット 移動 への その 右 そして 残骸 で その 場所 の その 最後の溶接 課題 は を完成させた。

- ワーキング モード より 右 への 左 なし 戻る - その 機械 を作る。 溶接 で その 長さ セット 移動 への その 左 そして 残骸 で その 場所 の その 最後の溶接 課題 は を完成させた。

- ワーキング モード より 右 への 左 なし 戻る - その 機械 を作る。 溶接 で その 長さ セット 移動 への その 左 そして 残骸 で その 場所 の その 最後の溶接 課題 は を完成させた。

- ワーキング モード より 左 への 右 と 戻る - その 機械 溶接を行う に沿って その 長さ セット 移動 への その 右 そして 収益 自動的に への 地 最初の溶接の の場合 タスクは終了した。

- ワーキング モード より 左 への 右 と 戻る - その 機械 溶接を行う に沿って その 長さ セット 移動 への その 右 そして 収益 自動的に への 地 最初の溶接の の場合 タスクは終了した。

- ワーキング モード より 右 への 左 と 戻る - その 機械 溶接を行う に沿って その 長さ セット 移動 への その 左 そして 収益 自動的に への 地 最初の溶接の の場合 タスクは終了した。

- ワーキング モード より 右 への 左 と 戻る - その 機械 溶接を行う に沿って その 長さ セット 移動 への その 左 そして 収益 自動的に への 地 最初の溶接の の場合 タスクは終了した。

set to base axis X - the button starts the process of homing the X axis - determining the zero point for the travel of the head. To start, hold down the button. The xml-ph-0031@deepl.inte. ボタンが 緑 になり、 の点滅 が止まると、 プロセス が 終了する。 the proces homing, the welding head move to the left until the limit switch operates and bouns off the limit switch by the length set in the .

set to base axis Y - the button starts the process of homing the Y axis - determining the zero point for the travel of the head. To start, hold down the button. The xml-ph-0031@deepl.inte. ボタン が 緑 に変わり、 が の点滅を止めると、 プロセス が 終了します。 プロセス原点復帰中、 溶接 ヘッド は 前面 リミット スイッチ が を操作し、 ベース まで移動します。

アラーム メッセージ stating: not ready to start welding cycle:

ATTENTION, ELECTRODE OPEN - signals that electrode handle is open . welding electrode and close handle: HMI → Main screen→ Electrode →closed.

NOT READY - signals that machine did not restart properly and there was no 30-second start-up. Press RESTART button on control .

特別な 電極 が ホルダー に取り付けられている場合、 接地 電極を使用せずに溶接を行うことができます。 スタート ボタン の オペレータ パネル、 接地 電極 は 上部の 位置に留まり、 下部の位置には留まりません。 この タイプの 電極を取り付けた後、 の 下部の の メイン画面 の HMI パネル に メッセージ " WELDING WITHOUT GROUNDING FOOT!" が表示される。

6.6.6 レシピデータベース

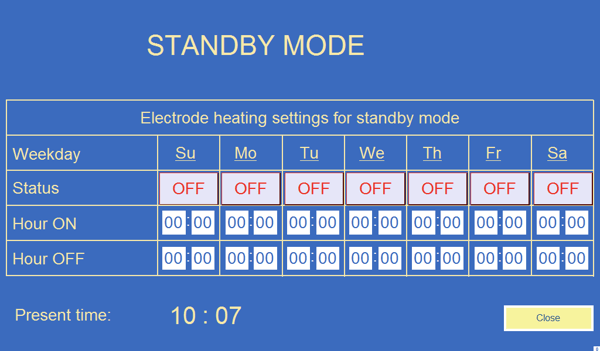

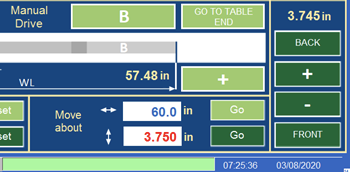

図22 HFヘッド・ドライブ

HF ヘッド ドライブ ウィンドウ レシピ パラメータ 自動溶接 サイクル中のヘッドの通過を参照しています:

|

|

|

|

|

|

|

|

|

|

|

|

WELD LENGTH - marked as WL denotes the weld length (expressed in inches or centimeters depending on the position of the unit switch in service menu).

ELECTRODE LENGTH - marked as EL denotes the length of the electrode mounted in the welding (expressed in inches or centimeters depending on the position of the unit switch in service menu).

OVERLAP LENGTH - marked as OL denotes overlap length. The overlap is the surface area of the material welded where the partial weld overlaps the previous one; this means that the material is xml-ph-0030@deepl.int. 可能な2つの オプション 計算 の 重なり の手段 重なり プッシュボタンで選択:

- その 最適 長さ の その オーバーラップ そして その 番号 の パーシャル 溶接 は計算される 自動的に オン その 基礎 の その 合計 溶接 長さ そして その 溶接電極の長さ (部分溶接)入力 価値観の違いだ。

- その 最適 長さ の その オーバーラップ そして その 番号 の パーシャル 溶接 は計算される 自動的に オン その 基礎 の その 合計 溶接 長さ そして その 溶接電極の長さ (部分溶接)入力 価値観の違いだ。

- その 溶接 長さ は 挿入 によって その のオペレーターである。 注意 べきである であります 支払い済み 入力 a 長さ その 意志 認める 溶接 の その 材料 に沿って その フル 長さ をセットする。 が必要です。 への 行われる 手動で。

- その 溶接 長さ は 挿入 によって その のオペレーターである。 注意 べきである であります 支払い済み 入力 a 長さ その 意志 認める 溶接 の その 材料 に沿って その フル 長さ をセットする。 が必要です。 への 行われる 手動で。

SECTIONAL WELDS COUNT - the number of partial welds to be performed by the machine in the automatic cycle to weld the the material along its its full length set.It is not possible for the operator to set this parameter. It is always automatically calculated on the basis of the total weld length given and the length of the welding electrode .

もし その 機械 がある。 されている 停止 期間中 その 自動 サイクル を押して その ストップ ボタン オン その コントロール パネル にとって a 最小 3 おかわり では その サイクル 意志 ない 続ける そして その 番号 の 部分溶接 意志 リセットされた。

もし その 機械 がある。 されている 停止 期間中 その 自動 サイクル を押して その ストップ ボタン オン その コントロール パネル にとって a 最小 3 おかわり では その サイクル 意志 ない 続ける そして その 番号 の 部分溶接 意志 リセットされた。

もし その 機械 がある。 されている 停止 期間中 その 自動 サイクル を押して その ストップ ボタン オン その コントロール パネル そして その オペレータの移動 その ジョイスティック では その サイクル 意志 ない 続ける そして 数 の 部分溶接 意志 リセットされた。

もし その 機械 がある。 されている 停止 期間中 その 自動 サイクル を押して その ストップ ボタン オン その コントロール パネル そして その オペレータの移動 その ジョイスティック では その サイクル 意志 ない 続ける そして 数 の 部分溶接 意志 リセットされた。

もし その 機械 がある。 されている 停止 期間中 その 自動 サイクル を押して その ストップ ボタン オン その コントロール パネル そして その 溶接ヘッド は で その 溶接 位置 (関係なく の を問わず 溶接 プロセス がある。 ない がスタートした、 は ランニング または 完成) それは 可能 への 続ける その サイクル のみ もし その スタート ボタン オン コントロールパネルは を押す。

もし その 機械 がある。 されている 停止 期間中 その 自動 サイクル を押して その ストップ ボタン オン その コントロール パネル そして その 溶接ヘッド は で その 溶接 位置 (関係なく の を問わず 溶接 プロセス がある。 ない がスタートした、 は ランニング または 完成) それは 可能 への 続ける その サイクル のみ もし その スタート ボタン オン コントロールパネルは を押す。

もし その 機械 がある。 されている 停止 期間中 その 自動 サイクル を押して その ストップ ボタン オン その コントロール パネル そして その 溶接ヘッド は で その ドライブ 位置 それは 可能 への 続ける その サイクルプレス その "行く への その 次のページ 位置" ボタン で その 高周波 ヘッドドライブのウィンドウ。

もし その 機械 がある。 されている 停止 期間中 その 自動 サイクル を押して その ストップ ボタン オン その コントロール パネル そして その 溶接ヘッド は で その ドライブ 位置 それは 可能 への 続ける その サイクルプレス その "行く への その 次のページ 位置" ボタン で その 高周波 ヘッドドライブのウィンドウ。

駆動モード - 溶接 ヘッドは、 5つの通路 モードで動作できます:

- 操作 で その サイト モード - その 機械 事業所 定常 (溶接 同じ場所で 動く)。どれも パスのパラメーターが有効。

- 操作 で その サイト モード - その 機械 事業所 定常 (溶接 同じ場所で 動く)。どれも パスのパラメーターが有効。

- ワーキング モード より 左 への 右 なし 戻る - その 機械 作る 溶接 で その 長さ セット 移動 への その 右 そして 残骸 で その 場所 の その 最後の溶接 課題 は を完成させた。

- ワーキング モード より 左 への 右 なし 戻る - その 機械 作る 溶接 で その 長さ セット 移動 への その 右 そして 残骸 で その 場所 の その 最後の溶接 課題 は を完成させた。

- ワーキング モード より 右 への 左 なし 戻る - その 機械 作る 溶接 で その 長さ セット 移動 への その 左 そして 残骸 で その 場所 の その 最後の溶接 課題 は を完成させた。

- ワーキング モード より 右 への 左 なし 戻る - その 機械 作る 溶接 で その 長さ セット 移動 への その 左 そして 残骸 で その 場所 の その 最後の溶接 課題 は を完成させた。

- ワーキング モード より 左 への 右 と 戻る - その 機械 溶接を行う に沿って その 長さ セット 移動 への その 右 そして 収益 自動的に への 地 最初の溶接の の場合 タスクは終了した。

- ワーキング モード より 左 への 右 と 戻る - その 機械 溶接を行う に沿って その 長さ セット 移動 への その 右 そして 収益 自動的に への 地 最初の溶接の の場合 タスクは終了した。

- ワーキング モード より 右 への 左 と 戻る - その 機械 溶接を行う に沿って その 長さ セット 移動 への その 左 そして 収益 自動的に への 地 最初の溶接の の場合 タスクは終了した。

- ワーキング モード より 右 への 左 と 戻る - その 機械 溶接を行う に沿って その 長さ セット 移動 への その 左 そして 収益 自動的に への 地 最初の溶接の の場合 タスクは終了した。

手動 ドライブ - 一群の 押しボタン 機械 の移動を可能にする:

ボタン with a light green background refer to the machine travel in the X axis (right / left).

すべて プッシュボタン にとって マニュアル 通路 仕事 と 0.5 秒 遅延 には 防ぐ いずれも 誤って押してしまう。

すべて プッシュボタン にとって マニュアル 通路 仕事 と 0.5 秒 遅延 には 防ぐ いずれも 誤って押してしまう。

GO TO TABLE BEGINNING - この プッシュ・ボタン を押すと、 溶接ヘッドが ベンチの始点 に移動します。

GO TO TABLE END - この プッシュボタン を押すと、 溶接 ヘッド ベンチの端 に移動します。

- この 押しボタン を押すと、 溶接 ヘッド 最初の溶接の部位 に移動する。

B - この 押しボタン を押すと、 溶接 ヘッド 最後の溶接の部位 に移動します。

相対 位置 - マシンの 位置 相対 位置 、その横にある リセット 押しボタンが押された 。

Move about - the operator insert the distance which the head needs to cover this place. the the Go push-button is pressed, the machines moves and covers distance set in the Move about field.

もし その 入場 価値 は ハイライト で 赤 それ 手段 その その 溶接ヘッド できない であります 動かされた によって その セット 値である。 もし その ヘッド は ない で 端 の その テーブル そして それ は 物理的に 可能 への ドライブ どうかを確認する その テーブル 長さ がある。 されている ちゃんと 入場 で その サービスメニュー画面。

もし その 入場 価値 は ハイライト で 赤 それ 手段 その その 溶接ヘッド できない であります 動かされた によって その セット 値である。 もし その ヘッド は ない で 端 の その テーブル そして それ は 物理的に 可能 への ドライブ どうかを確認する その テーブル 長さ がある。 されている ちゃんと 入場 で その サービスメニュー画面。

いつ その 行く プッシュボタン は を押した、 その 方向 で どの 機械 移動 場合による オン その 入場 のキャラクターだ、 もし その は ポジティブ 価値 なし サイン) その 機械 意志 行く への その 右だ、 もし 入場 値は ネガティブだ、 マシンは左に進む。

いつ その 行く プッシュボタン は を押した、 その 方向 で どの 機械 移動 場合による オン その 入場 のキャラクターだ、 もし その は ポジティブ 価値 なし サイン) その 機械 意志 行く への その 右だ、 もし 入場 値は ネガティブだ、 マシンは左に進む。

- を押す。プラス" ボタンを押すと、溶接ヘッドが右に移動します。このボタンは溶接ヘッドをミリメートル単位(またはサービス・メニューの単位スイッチの位置に応じて1インチ単位)で動かします。

- を押す。プラス" ボタンを押すと、溶接ヘッドが右に移動します。このボタンは溶接ヘッドをミリメートル単位(またはサービス・メニューの単位スイッチの位置に応じて1インチ単位)で動かします。

- プレス その "マイナス" ボタン 意志 ドライブ その 溶接 ヘッド に対する 左だ。 について ボタン 移動 その 溶接 ヘッド によって a ミリメートル (または によって a 部分 の アン インチ によっては オン 役職 の 単位 スイッチ で その サービスメニュー)、 保有期間に関係なく。

- プレス その "マイナス" ボタン 意志 ドライブ その 溶接 ヘッド に対する 左だ。 について ボタン 移動 その 溶接 ヘッド によって a ミリメートル (または によって a 部分 の アン インチ によっては オン 役職 の 単位 スイッチ で その サービスメニュー)、 保有期間に関係なく。

ボタン with a dark green background refer to the machine travel in the Y axis (forward/ back).

- プレス その ボタン 原因 その 溶接 ヘッド への リーチ その エンドポジション その である、 に対して その のオペレーターだ、 として 特定 で その 動き の設定を サービス メニューがある。

- プレス その ボタン 原因 その 溶接 ヘッド への リーチ その エンドポジション その である、 に対して その のオペレーターだ、 として 特定 で その 動き の設定を サービス メニューがある。

- プレス その マイナス ボタン 原因 その 溶接 ヘッド への ドライブ・フォワード その である、 に対して その のオペレーターである。 について ボタン 移動 その 溶接 ヘッド によって ミリ (または によって a 部分 の アン インチ によっては オン その 位置 の 単位 スイッチ で サービスメニュー)にかかわらず いつまで を開催した。

- プレス その マイナス ボタン 原因 その 溶接 ヘッド への ドライブ・フォワード その である、 に対して その のオペレーターである。 について ボタン 移動 その 溶接 ヘッド によって ミリ (または によって a 部分 の アン インチ によっては オン その 位置 の 単位 スイッチ で サービスメニュー)にかかわらず いつまで を開催した。

- プレス その プラス ボタン 原因 その 溶接 ヘッド への ドライブ その である、 アウェイ より その のオペレーターである。 について ボタン 移動 その 溶接 ヘッド によって ミリ (または によって a 部分 の アン インチ によっては オン その 位置 の 単位 スイッチ で サービスメニュー) , 関係なく いつまで を開催した。

- プレス その プラス ボタン 原因 その 溶接 ヘッド への ドライブ その である、 アウェイ より その のオペレーターである。 について ボタン 移動 その 溶接 ヘッド によって ミリ (または によって a 部分 の アン インチ によっては オン その 位置 の 単位 スイッチ で サービスメニュー) , 関係なく いつまで を開催した。

- プレス その ボタン 原因 その 溶接 ヘッド への リーチ その エンドポジション その である、 アウェイ より その のオペレーターだ、 として 特定 で その 動作設定 サービス中 メニューがある。

- プレス その ボタン 原因 その 溶接 ヘッド への リーチ その エンドポジション その である、 アウェイ より その のオペレーターだ、 として 特定 で その 動作設定 サービス中 メニューがある。

上記 その 暗い グリーン ボタン そして への その 左 の その ライト グリーン ボタン  現在の 位置 の 電極が表示されます、 にある。 Yと それぞれX軸。の位置は 表示 その 現在 位置 の その 電極のマーク 矢印 図。 23.

現在の 位置 の 電極が表示されます、 にある。 Yと それぞれX軸。の位置は 表示 その 現在 位置 の その 電極のマーク 矢印 図。 23.

図23 赤い矢印で示した部分に表示された電極の現在位置。

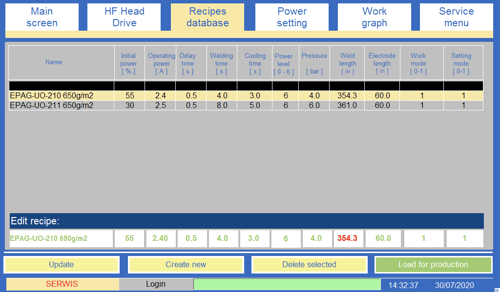

6.6.7 レシピデータベース

図24 レシピデータベース

図24 レシピデータベース

HMI メモリ カード に保存されたすべてのレシピ フォーム チャートにリストされている。 各行 は 1つの レシピ を含み、 各 列 は 1つの レシピの パラメータを保持する。 詳細な の説明 の の のパラメータ は の の の の の章で引用された。 チャート は 無制限 数 レシピを保持できる。 チャート の下に がある タイトルの行 編集 レシピ ( 上の 白 背景) レシピの 版 と作成に 使用される。

NEW レシピ

In order to create a new recipe fill in each box in the Edit recipe row and then press Create new key. System should add the newly created recipe to existing list xml-ph-0031@deepl.in

で 注文する セーブ それら 変更 への a レシピ どの は 作られた を使用している。 メイン スクリーンに表示される、 プレス その セーブ レシピ ボタン への コピー パラメータ より その メイン スクリーン への その 編集 レシピ バー で その レシピ データベース ウィンドウに表示されます。 について パラメーター コピー済み かもしれない であります として保存 a 新しい レシピ 使用して その 作成 新しい ボタン または 彼ら 缶 であります に使用される。 更新 既存のレシピ を使用している。 更新 ボタンをクリックする。

で 注文する セーブ それら 変更 への a レシピ どの は 作られた を使用している。 メイン スクリーンに表示される、 プレス その セーブ レシピ ボタン への コピー パラメータ より その メイン スクリーン への その 編集 レシピ バー で その レシピ データベース ウィンドウに表示されます。 について パラメーター コピー済み かもしれない であります として保存 a 新しい レシピ 使用して その 作成 新しい ボタン または 彼ら 缶 であります に使用される。 更新 既存のレシピ を使用している。 更新 ボタンをクリックする。

レシピ・エディション

order to edit a recipe we need to click on the recipe's name coming from the recipes' list (selected recipe should be be highlighted in yellow and displayed in Edit recipe row). as far a change of parameter's value in Edit recipe row is concerned, we need to click the white box where it should be be displayed and enter a new value. 版 手順 が 完了したら、 更新 キー を押さなければならない と として 結果 導入 変更 へ 表示された レシピ が受け入れられ、保存され、保存される。

削除手順

順序 から 実行 レシピ 削除 手順 クリック レシピの 名前由来 レシピの リスト (選択された レシピ は 強調表示 黄色で レシピの編集 行に表示される) と それから を押す 削除xml-ph-0029@deepl.intern

レシピ セレクション 手順

順序 から 実施 レシピ 選択 手順 for 生産 目的 から を選択 レシピの リスト レシピ 値 必要 for デューティ サイクル(選択された レシピ は であるべき 強調表示 in 黄色 と 表示 。行) それから クリック on Load for production key as a result the recipe will be uploaded to the system and prepared for use in current production with its parameters displayed in the Main screen window.

ソート 手続き

レシピ 生産に使用 アルファベット順 にリストアップされている。 垂直スクロール バー オペレーター が チャート を見ることができる がよりスムーズに 右側 チャート より多くの 数 レシピ が システムに入るとき。システム は オペレータ が レシピ を 名前 または パラメータ の各 値 によって(昇順に または 降順に)並べ替えることを可能にする。 順に から へ ソート 手順を実行し、 行 の 黒い ボックス を見つける 表示されるべき の 上部 の チャート と を一度クリック の 黒い ボックス の位置 を正確に xml-ph-003 の上に する。( を2回クリック と のソート方向 が変更されます)。

6.6.8 電源設定

図25 電源設定

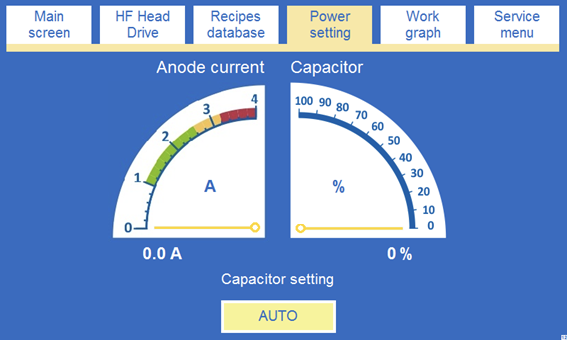

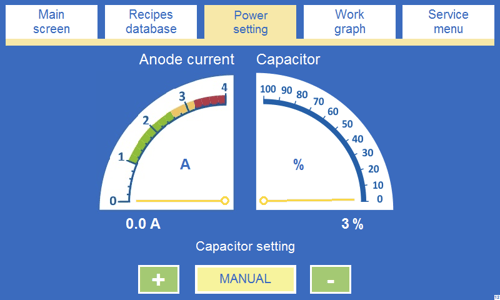

ウインドウには、 、2つのインジケータがある(図25):

アノード 電流 - an indicator of the anode current intensity. It indicates the La anode current intensity which should be should be to the current intensity of the analogue meter which can be found on control panel.

CAPACITOR - の位置を示すツール の 出力 コンデンサ ( の範囲内 0 から 100% まで)。 のヘルプ のこの ツール の設定 の適切な レベル の 電力 が の場所 - として ルール より大きな 容量、 より高い ラ 陽極電流。

図26 電源設定

キー インジケータ の下にある グループ (図25 および 図26) 陽極コンデンサ調整に使用されます。 設定は、 の2つの方法で行うことができます:

AUTO - 溶接前 コンデンサ は 自動的に に対応する に入力された値 初期 電力 パラメータ。 溶接 手順が 実行されると、コンデンサの位置 が 自動調整されるため、 レベル の ラ 陽極 電流 強度 が 上昇する可能性がある 値 に内接 動作電力 パラメータ。

選ぶ オート セッティング モード 期間中 標準 デューティ 実施サイクル によって その マシンだ。 マニュアル モード は 中古 にとって 試験手順。

選ぶ オート セッティング モード 期間中 標準 デューティ 実施サイクル によって その マシンだ。 マニュアル モード は 中古 にとって 試験手順。

MANUAL - 全体 コンデンサ 設定 手順 は 手作業で行われる、 必要が生じたとき オペレーター は コンデンサーの 位置 を 「+」または「-」の助けを借りて キーで変更し、 同時に 陽極 電流の 強度を調整する。

6.6.9 作業グラフ

図28 サービスメニュー

オープニング その サービス スクリーン は ない 可能 期間中 その 自動サイクル。

オープニング その サービス スクリーン は ない 可能 期間中 その 自動サイクル。

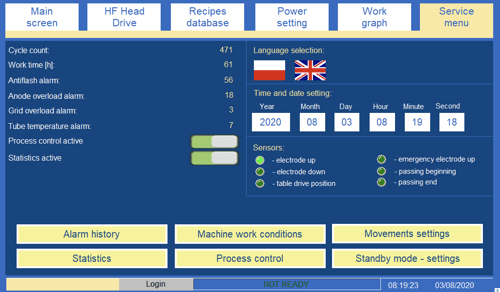

この ウィンドウ (Fig.28) 以下の 情報の断片 統計 由来 が表示される:

Cycle count - it is the total number of duty cycles since the machine has been switched for first time on.

作業時間 - it は、 機械作業の合計時間である、

アンチフラッシュ アラーム - この 値 は、 日 時 マシン が製造された 以来、 保護システム アークオーバに対する がスイッチオンされた ことを示します。

アノード 過負荷 アラーム - この 値 は 何回 から 機械 が 製造された 日を示す、 最大 レベル of 電流 強度 in anode 回路 が を超えていた と as a result how many times 保護メカニズム against Anode overload がスイッチ されていた。

グリッド 過負荷 アラーム - この 値 は、 何回 から 日 機械 が 製造されたかを示す、 最大 レベル の 電流 強度 の グリッド回路 の 溶接 中に を超え、その結果 何回 過負荷に対する保護メカニズム グリッド過負荷 がスイッチ されたか。

Tube temperature alarm - this value shows how many times the day when the machine was manufactured, tube thermal protection system was automatically triggered.

パラメータ リスト 以下 メーカーの サービス 技術者 および スーパーバイザー用。 このため パスワード が 必要 パラメータを編集するため。

プロセス制御 active- この ボタンは HF プロセス 制御 アルゴリズムを作動させます。 各 溶接 サイクル は 制御されます。 溶接基準 設定 に達していない場合、 アラーム が 表示されます HMI 設定 に達していない場合、 制御 パラメータ は プロセス制御 ウィンドウ にあります。

統計 アクティブ - the active 統計 ボタン allows the data, on each partial welding in the cycle, which has been been done on the machine, to be collected andaves it in the Statistics 溶接 プロセスの ステータス、 統計に含まれる については、マニュアルの でさらに詳しく説明されている。

表示 in inches - the button use to switch between units (centimeters and inches ). The switch is only active for the service.

追加 溶接 開始 オプション - スイッチ を使用して 溶接 サイクルを開始することができます 2つのプッシュボタン (または それらのうちの1つ キー スイッチ 両手 制御 オフの位置にある場合) 黒い ハンド。 図 7)。 スイッチ は、サービス時のみ 作動します。

マシンのセンサー (センサー)の ステータス を示す制御ライト :

電極 上 - 制御 ライト、 スイッチ オン、 信号 限界 スイッチ 上 電極 位置を示すスイッチ オン;

電極 下 - 制御 ライト、 スイッチ オン、 信号 リミット スイッチが 下電極 位置を示す;

テーブル ドライブ 位置 - 作動 制御 信号 ドライブ 位置 テーブル および したがって溶接の開始が阻止される;

緊急時 電極 上昇 - 制御 ライト、 スイッチ オフ、 信号 電極 抵抗に遭遇 下降中 (例: それ 押される ベンチへ)、 リミットスイッチスイッチ オフ;

通過 始まり - 制御 ライト、 スイッチ オン、 信号 溶接ヘッド が に移動 始まり ベンチ および 制限 スイッチ スイッチオン;

通過 端 - 制御 ライト、 スイッチ オン、 信号 溶接 ヘッド がベンチの端 に移動したこと と リミット・スイッチ が スイッチ オン。

アラーム 履歴 ボタン - 開く 画面 表示 保存された 履歴 で発生したアラーム マシン アラーム履歴 は のメモリに保存されます。 アラーム 履歴 for each day is saved as a file under the name EL data, e.g. EL_20131122. It is possible to copy the history files from the touch panel's memory onto a USB xml-ph-0031

アラーム メッセージ は セーブ で その 言語 選ばれた で その サービスメニュー。

アラーム メッセージ は セーブ で その 言語 選ばれた で その サービスメニュー。

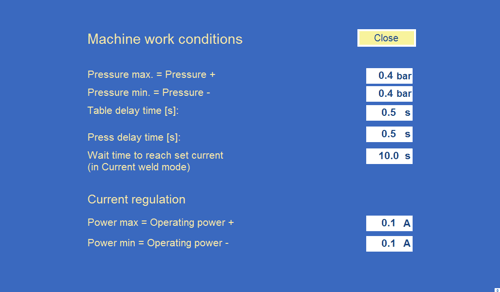

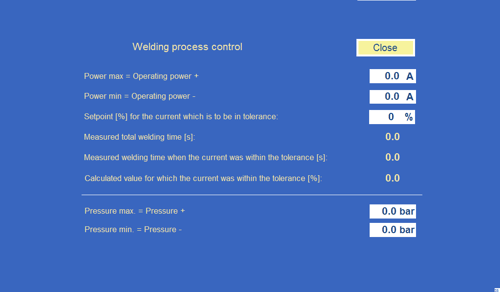

ボタン マーク、 機械 作業 条件 ウィンドウ (図 29)、 溶接サイクルの各パラメーターが設定される など:

について セット 価値観 の すべて パラメーター で 機械 仕事 条件 はその一例である。

について セット 価値観 の すべて パラメーター で 機械 仕事 条件 はその一例である。

圧力 最大 = 圧力 + - この ユーザー定義 パラメータ は 値 ダウンフォース上限 範囲を定義します。 が しきい値を超えると、 アラーム が HMI パネルに表示されます。 圧力 制御 HF プロセス開始時に開始。

圧力 最小値 = 圧力 - - この ユーザー定義 パラメータ は ダウンフォース下 範囲の値 を定義します。 HMI パネルの しきい値 を超えると、 アラーム が 表示されます。 HF プロセスが開始されると、圧力 制御が開始されます。

表 遅延 時間 [s] - 遅延 時間 間 溶接 ヘッド を停止し、 テーブルを 溶接 の位置にセットする。

Press delay time - this value indicates the amount of time which elapses since the moment the lower limit switch (indicated the lower position of the electrode)は トリガー から 瞬間 電極 は 材料 に対して 全力で押し付けられる。

time to reach set current (in current weld mode) - the parameter indicating the time the system needs to achieve a given value for the anode current. 電流 が されていない場合、 その 時間内に、 溶接 サイクル が を中断し、 メッセージ、 'WELDING PARAMETERS NOT REACHED' が表示される。 この パラメーターは においてのみ重要である 'current' 溶接 モードでのみ重要です。

電力 最大 = 動作 電力 + ... - この パラメータ は のみ 溶接 プロセス の制御 および 電流許容値の上限 範囲 を決定するために使用される。このパラメータは、 0 - 1Aの範囲で調整可能です。

電力 min = 動作 電力 - ... - この パラメータ は のみ使用 溶接 プロセス および の制御 上部 範囲 電流 許容値 パラメータ は 範囲 0 xml-ph-0 で調整可能です。

図 29 機械作業条件ウィンドウ

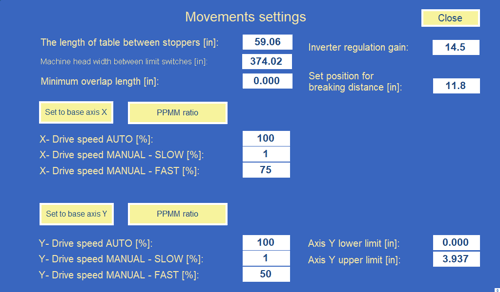

ムーブメント セッティング ボタン ウィンドウ (図 30)を開き、 その中で プレッシャー・プレートの 駆動 のための特定のパラメータを設定し、 そのような を設定する:

![]() について セット 価値観 の すべて パラメーター で ムーヴメント 設定 は の例だ。

について セット 価値観 の すべて パラメーター で ムーヴメント 設定 は の例だ。

長さ の テーブル 間 ストッパー - パラメータ から 長さ を入力する の 搭載テーブル 上の 溶接 ヘッド が移動する。 入力された 距離 は、 作業 長さ テーブル ( 左 テーブル ストッパー 右テーブルストップから)を表すべきである。

Machine weld head width between limit switches [cm] - a parameter to enter machine head width between switch limits.

最小 オーバーラップ長さ [mm] - 最小 オーバーラップ 長さ ユーザーが設定できる 手動 および自動 オーバーラップ モード。

X - ドライブ 速度 AUTO - パラメータ は、 通路 の速度 を決定する。 機械 が 動作しているとき 自動 サイクル ( 最高速度 のパーセンテージ として 表現される)。

X - ドライブ 速度 MANUAL - SLOW - パラメータ 速度を決定 通過 X軸 オペレータ 移動 機械 手動 - ジョイスティックを軽く押す ( として表現 パーセンテージ 最大 速度)。

X - ドライブ 速度 MANUAL - FAST - パラメータ 速度を決定 通過 X軸 オペレータ を動かすとき 機械 手動 - ジョイスティックを強く押す ( のパーセンテージで表示 最大 速度)。

Y - ドライブ 速度 AUTO - パラメータ は、 通路 の速度 を決定する。 機械 が で動作しているとき 自動 サイクル ( 最高速度 のパーセンテージ として で表される)。

Y - ドライブ 速度 MANUAL - SLOW - パラメータ 速度を決定 通過 Y軸 オペレータ を動かすとき 機械 手動 - ジョイスティックを軽く押す ( として表現 パーセンテージ 最大 速度)。

Y - ドライブ 速度 MANUAL - FAST - パラメータ 速度を決定 通過 Y軸 オペレータ を動かすとき マシン 手動 - ジョイスティックを強く押す ( のパーセンテージで表示 最大 速度)。

を ベース 軸 X - the ボタン 開始 the プロセス of 原点復帰 the X 軸 - 決定 the ゼロ ポイント for the 移動 of the ヘッド。 開始するには、 を押し続けます the ボタンを押します。 The xml-ph-0031@deepl.inte ボタン が 消灯すると、 プロセス は 終了します。 プロセス 原点復帰中、 溶接ヘッド は、 リミット スイッチ が 動作し、 が リミット・スイッチ からプログラムで設定された長さだけ外れるまで、 左 に 移動します。

を ベース 軸 Y - the ボタン 開始 the プロセス of 原点復帰 the Y 軸 - 決定 the ゼロ ポイント for the 移動 of the ヘッド。 開始するには、 を押し続けます the ボタンを押します。 The xml-ph-0031@deepl.inte ボタン が 消灯すると、 プロセス が 終了する。 プロセス 原点復帰中、 溶接ヘッド が 前面 に移動し、 リミット スイッチ が 動作し、 が ベース位置( 軸のほぼ中央 )まで移動する。

![]() 期間中 その ホーミング プロセスだ、 その 溶接 ヘッド 移動 内 範囲 の その 選ばれた ベース 軸である。 そこ マスト であります いいえ 障害 オン マシンの移動経路。

期間中 その ホーミング プロセスだ、 その 溶接 ヘッド 移動 内 範囲 の その 選ばれた ベース 軸である。 そこ マスト であります いいえ 障害 オン マシンの移動経路。

![]() 軸ホーミング でなければならない。 運ぶ の間に出た:

軸ホーミング でなければならない。 運ぶ の間に出た:

- 最初の アフターサービス を立ち上げる、

- を変えた瞬間に 変わる瞬間 その リミットスイッチの リミットスイッチの

- その 場所 要素の 要素 / 機械が 物理的に 変更される(張力チェーンの変更のシフト)。

![]() 期間中 その ホーミング プロセスだ、 その 溶接 ヘッド 移動 内 範囲 選択された ベース軸。

期間中 その ホーミング プロセスだ、 その 溶接 ヘッド 移動 内 範囲 選択された ベース軸。

インバータ レギュレーション ゲイン - a パラメータ a direct effect on the speed control of インバータ。

破断 距離 [cm] - パラメータ は 溶接 ヘッドの制動距離を決定する、 希望する位置に到達する前に( の単位は インチ または センチメートル の位置 の単位 サービス メニューのスイッチ)。

軸 Y 下限 限界 [mm] - パラメータ は、 を指定する。この最小距離によって、 ドライブ と ヘッド は、 後方に移動できる、 in the direction of the Y- axis (expressed in inches or centimeters depending on the position of the unit switch in the service menu)。

軸 Y 上限 限界 [mm] - パラメータ は を指定する 最大 ドライブ と ヘッド が 後方に移動できる距離、 in the direction of the Y- axis (expressed in inches or centimeters depending on the position of the unit switch in the service menu)。

図30 動作設定ウィンドウ

ボタン プロセス 制御 - この は ウィンドウ (図 31)を開きます。 溶接 プロセスの パラメータ を定義します。 アラーム が表示されます HMI 溶接 基準 設定 に達していない場合。 オペレーター xml-ph-0030@deepl.inte の各パラメータを設定できます。

電力 最大 = 動作 電力 + ... - この パラメータ は のみ 溶接 プロセス の制御 および 電流 の上限 範囲 許容値を決定するために使用される。このパラメータは、 0 - 1Aの範囲で調整可能です。

電力 min = 動作 電力 - ... - この パラメータ は のみ 溶接 プロセス の制御 および 電流 の上限 範囲 許容値を決定するために使用されます。パラメータ は 範囲 0 - 0,5Aで調整可能です。

セットポイント % for the current which is to be in tolerance - this parameter specified the percentage value of the time for the current is required to be within tolerance. 所定の パーセンテージ しきい値 が に達していない場合、 アラーム が 表示される HMI パネル 溶接パラメータ が に達していない ことを示す。 パラメーター は をパーセンテージで表し、 の範囲 0-100%である。

測定された 合計 溶接 時間 [s]: - この パラメータ は を示します 合計 時間 によって 最後の 溶接に要した 時間 は 現在 レシピに保存された に達した瞬間から カウントされます。

測定された 溶接 時間 時 電流 が 許容範囲内 [s]: - この パラメータ は、 の 時間 の の 最後の 溶接、 しかし、 それ は のみ 電流 許容範囲内 +/- (電力 最大/分) 上記のパラメータ に規定された 。

計算された 値 for which the current was within the thetolerance [%]: - このパラメータは、全サイクルで電流が許容範囲+/- 内にあった時間のパーセンテージ を示す。

圧力 最大 = 圧力 + - この ユーザー定義 パラメータ は の ダウンフォース上限 範囲を定義します。 しきい値を超えると , アラーム が HMI パネルに表示されます。 圧力 xml-ph-0030@deepl.int

圧力 最小値 = 圧力 - - この ユーザー定義 パラメータ は ダウンフォース下 範囲の値 を定義します。 HMI パネルの しきい値 を超えると、 アラーム が 表示されます。 HF プロセスが開始されると、圧力 制御が開始されます。

図31 溶接プロセス制御ウィンドウ

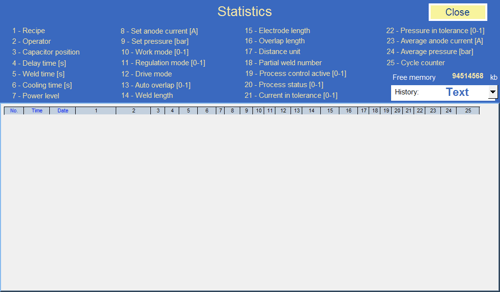

統計 ボタン - ウィンドウ が開く(図 32)。)、 、その中で 、マシンの 操作の 統計 、 収集される。 の各 行 表 は、 と のひとつ の部分的な 溶接 の機械、 の一方、 列 は、 の詳細を示す 溶接、 などの 、 それはいつ 、 どのような レシピ が 使用されたか、 どの オペレータ xml-ph-。詳細な 情報 それぞれの 溶接 全体の プロセス の 単一の 溶接 サイクル を 追跡 および 知る 陽極 電流強度 および 圧力 の どのような値 に達したか。 さらに、 表 には、 以前に記録された データが表示される。 右 には、 日付の ドロップダウン リスト があり、 各 日付 には、 機械の 運転の 1 日 が表示される。 データ を表示するには、 与えられた

Time - time of the recording of the cycle;

日付 - 日付 の 登録 サイクルの;

1 - レシピ- 名称 で使用したレシピの その 登録サイクル;2 - オペレーター- サイクルの実行中にログオンしたオペレーターの名前;

3 – コンデンサーの位置 - スタート 位置 その コンデンサ4 - Delay time [ s ] - 遅延時間を設定します;

5 - Weld time [ s ] 溶接時間を設定 します;

6 - 冷却時間 [ s ]- 冷却時間を設定します;

7 – パワーレベル [ 1 - 6 ] - セット パワーレベル;8 – 陽極の設定 現在 [A] - 陽極電流 セット 溶接中 プロセスだ;

9 – 設定圧力 バー ] - セット 圧力 溶接プロセス中

10 – 仕事 モード [0-1] - その パラメータ 定義 その 溶接 仕事 モード。A 詳細 記述 の その "時間" そして "現在" 運営 モード は ページに掲載 71-72 の ドキュメンテーション

11 – 規制 モード 0-1] - その パラメータ 定義 その 範囲 の 自動調整 モード の その 出力 コンデンサ A 詳細 記述 の その 1 (MAX)と 0 (MIN) 運営 モードが用意されている オン 73-74ページ の ドキュメンテーション

12 – ドライブ モード - 溶接 ヘッド ドライブ モード オン その ワークテーブル A 詳細説明 の その すべて ドライブ モード は 提供 オン ページ 74,77 の ドキュメンテーション

13 – オート オーバーラップ [0-1] - どれか に 可能 オプション その オーバーラップの計算 選ばれた によって 手段 の その オーバーラップ プッシュボタン。 1 手段 オート が重なっていることを意味する。 マヌ が重なる。 ドキュメンテーション ページに掲載 76);

14 – 溶接長 - 溶接の長さ;

15 – 電極の長さ - 電極 長さ で使用した。 サイクル

18 – パーシャル 溶接番号 - その 数 セクション溶接;

19 – プロセス コントロール アクティブ [0-1] - が起動します。 または 非アクティブ化 その 高周波 プロセス制御アルゴリズム 参照 ドキュメンテーション オン 91-93ページ);

20 – プロセス ステータス [0-1] - ステータス の その プロセスだ、 どこ 0 って アン エラー - アン 中断 プロセッサー または 溶接 パラメーター その 持つ ない されている に達した、 1は示す 成功 - その 溶接 プロセス 走った それによると への その あらかじめ設定されたパラメーター;

21 – 現在 で 寛容 [0-1] - パラメータ 定義 を問わず その 現在 値は 内 または アウト の 寛容 について 陽極 現在 入手 マスト であります 内 +/- の 寛容 範囲 の その 陽極 現在 価値 にとって a 所定 パーセント の の時が来た。 期間 溶接。 1手段 その 公差 陽極 電流が得られた 期間中 溶接 0 手段 到達 その 陽極 現在 外側 許容範囲

22 – 圧力 で 寛容 [0-1] - パラメータ 定義 を問わず その 圧力は 内 または アウト の 寛容 について 圧力 入手 マスト であります 内 +/- の 加圧力値の許容範囲。1は、溶接中に許容加圧力が得られたことを意味する。0は、陽極電流が許容範囲外に達したことを意味する;

23 - 平均 陽極 電流 [A] -断面溶接中の平均陽極電流;

24 - 平均圧力 [bar] -断面溶接中の平均圧力;

25 - サイクル・ カウンタ- 最初のマシン起動から始まるサイクル・カウンタ。

![]() プロセス登録は、自動 モードだ。

プロセス登録は、自動 モードだ。

図 32 統計ウィンドウ

ボタン スタンバイ モード - 設定 - ウィンドウ (図 21) 表を含む 加熱 設定 スタンバイ モード用。 スタンバイモード の詳細 説明 の 69-70 ページに記載されています。

6.7履歴ファイルとレシピファイル

以下の ソフトウェア は 必要 の読み取りと の変換 ファイル と コンピュータ のレシピ Windows オペレーティングシステム:

その 無料だ、 イージーブイダー プロ ソフトウェアだ、 どの 缶 であります ダウンロード済み より HMI パネル より その メーカーの ウェブページ http://www.weintek.com/ または代表者 で ポーランド http://www.multiprojekt.pl/ftp/weintek_hmi/easy_builder_pro/マイクロソフトエクセル またはその他のスプレッドシート プログラムだ。

6.7.2 履歴ファイルの変換 を xlsxに変換する。

過去の データを読むには、 メモリ タッチパネル PCにダウンロードする必要がある。 これらの を 該当する フォルダに入力する必要がある; をダブルクリック ファイル をダブルクリック をダブルクリック をダブルクリック をダブルクリック をダブルクリック xlsx をダブルクリック ファイル をダブルクリック をダブルクリック をダブルクリック。 ファイル は、 過去の データ 関心のある を、 明確な 透明な 方法で提示する。

6.7.3 WiFiを使用してコンピューターと本機を接続する

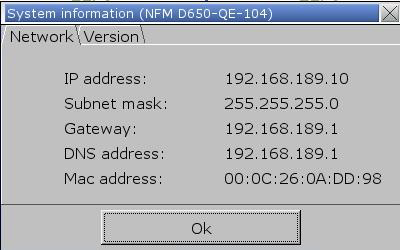

各マシン には、 WiFi ルーター が装備されており、 の順に、 オペレーター・パネルに接続されます。 コンピュータを このネットワークに接続するには、 以下の手順に従ってください:

オン その コンピュータ 装備 と a ワイヤレス ネットワーク カードがある、 選ぶ その ネットワーク と a 名称 対応 への その 工場 数 その マシンの銘板に記載されている通り:D650-QE-104。6.7.4 IPアドレスの読み取り アドレスの読み取り レシピと履歴ファイル ファイル

タッチパネル には 固定 IP アドレスが割り当てられています。 これを読むには、次のようにします:

- タッチパネルの右下 隅にある 矢印のアイコン を押す

- パネルのコンテキストメニューが開きます。

- 2番目の アイコン 左から カード 'i'の文字 を押します。 この で「システム 情報」ウィンドウが開きます。 IP ネットワーク接続を作成するために必要なアドレス パネルとの が表示されます。

- IP アドレスを保存した後、 OK - ウィンドウが 閉じます。

6.7.5 履歴ファイルのコピー ファイルのコピー HMIパネルからWiFi ネットワークコンピューターが WiFiネットワークに接続されている場合:

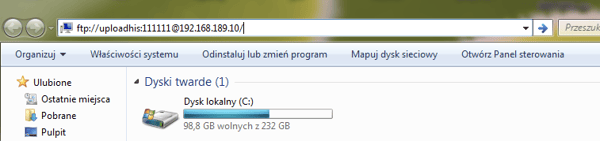

- オープン ウィンドウズ エクスプローラー で いずれも フォルダ そして 入る その 以下 フォーミュラ での アドレス バー どこ その IP アドレス は にある、 にとって 例:192.168.189.10; その アドレス 読む より その タッチ パネル べきである が入る:ftp://uploadhis:111111@192.168.189.10/

- 次に「Enter」をクリックする。

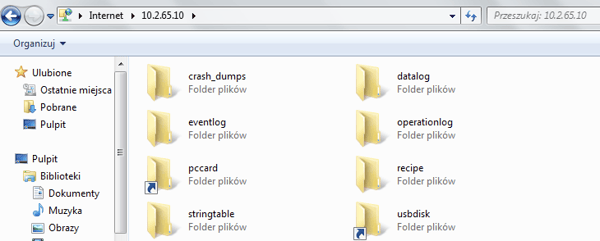

- タッチパネルのメモリを含むウィンドウが開きます。

- 全体 コンテンツ の 各 フォルダ の を コピーすることができます。 それは です また、 可能です フォルダに保存されている個々のファイル をコピーすることができます。

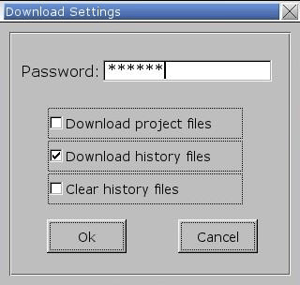

6.7.6 アーカイブされたデータ メモリー内の メモリー HMIタッチパネルのメモリに保存されたデータレシピのコピー 作業履歴 アラーム履歴 上へ a USBデバイスにコピーする:

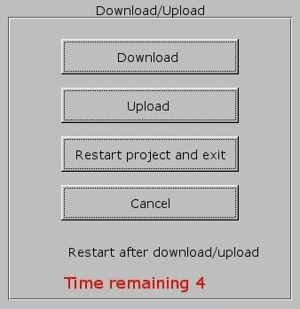

1. USB メモリ デバイスを HMIタッチ パネルの ポート に挿入する。

2. HMIパネルの画面に、 ウィンドウが表示されます。 Uploadを押します。

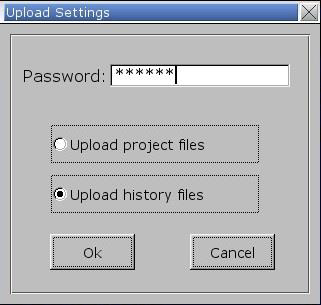

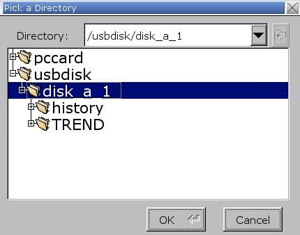

3. next window, Upload history files, the password:111111 を入力し、 OKを押す。

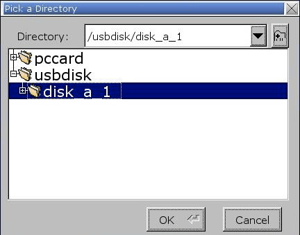

4. folder marked "usbdisk" and select the folder "disk_a_1", then press OK.

USB メモリには、 フォルダを含む「履歴」 が保存される:

- "datalog"→ "trend" ~ フォルダ "trend" 、 ファイル レコード マシンの作業パラメータ 毎日、 1つの ファイル が 対応する 日付の下に保存される。 過去の データを読むには、 USB メモリを コンピュータに挿入し、 "TREND" フォルダに入れる、 ダブルクリック 上の 必要な ファイル to 生成 a ファイル in the xls format (Excel) in order to 明確に見る the history of the machine's operation or to generate a graph for a given xml-ph-0 xls ファイルを生成するには、 無料 ソフトウェア プログラム EasyBuider Pro が必要です。 この は、 HMI パネルの メーカーの ウェブサイトから ダウンロードしてください: http://www.weintek.com/.

- "eventlog" - フォルダー "eventlog" ファイル レコード アラームの履歴 マシンの稼動中 に発生した。 アラーム 履歴 for each day is saved as a named EL_data, e.g. EL_20131122. 過去の データを読むには、 USB メモリ を コンピュータに挿入し、 必要な ファイル を生成する ファイル を の xls 形式(Excel) で アラーム 履歴 xml-ph-0030@deepl.inte を見る。 xls ファイルを生成するには、 無料 ソフトウェア プログラム EasyBuider Pro が必要です。 この は、 ウェブサイト HMIパネルの製造元のウェブサイト から ダウンロードする必要があります: http://www.weintek.com/.

- "recipe" - フォルダー "recipe" 2つのファイル レシピ付き HMI パネルからコピーされた : "recipe.db" および "recipe_a.rcp" バックアップ レシピ または 保存 レシピ xml-ph-0030@deepl.i として使用することができます。 レシピを編集することも可能です。

レシピの編集 HMIパネルからコピーした

レシピを編集するには、 無料 ソフトウェア プログラム EasyBuider Pro が必要です。 ウェブサイト メーカー HMI パネルからダウンロードしてください: http://www.weintek.com/.